Schweißkenntnisse sind für die Herstellung einiger Ventile sehr wichtig. ZECO strebt unaufhörlich nach der Verbesserung der Schweißtechnologie. Letztes Wochenende hatten die ZECO-Schweißer nach der Teilnahme an einer Schweißerprüfung vor Ort einen intensiven Austausch mit anderen erfahrenen Schweißtechnikern.

Fischschuppenschweißen von Hochdruck-Kraftwerkventilen - WIG

Das im Wettbewerb gezeigte Fischschuppenschweißen, auch WIG (Wolfram-Invertgasschweißen) genannt, ist eine Schweißtechnik. Es ist nach seiner schuppenartigen Schweißfläche benannt. Seine Besonderheit besteht darin, dass das Rohr direkt an das Rohr geschweißt wird. Die Hauptsache ist, den Schweißpunkt auszuwählen, Strom zuzuführen, den Lichtbogen mit dem Schweißstabkopf zu erzeugen, das Flussmittel im Schweißstab zu schmelzen und dann die Schweißklemme zu schwenken, damit die Schweißmitte in der Schweißposition gleichmäßig schmilzt. Sollte daran liegen, dass die allgemeine Schweißwirkung gut ist, es wird wie Fischschuppen sein, das sogenannte Fischschuppenschweißen in China.

ZECO Schweißer tauschten ihre Schweißkenntnisse untereinander aus:

1. Das WIG-Schweißen selbst gehört zum offenen Lichtbogenverfahren. Dabei können die Form und der Fluss des Schmelzbades sehr gut beobachtet werden, was dem Elektrodenlichtbogenschweißen weit überlegen ist.

2. Die Kontrolle der Handstabilität während des Schweißens ist der Schlüssel, um ein Zittern und Verbrennen der Dockstange zu vermeiden, das zu Wolframeinschlüssen im Schmelzbad führen kann. Bei der Kontrollmethode kann der Zeigefinger des Schweißbrenners verwendet werden, um das geschweißte Rohr oder die Platte zu stützen. Die Verlängerungslänge der Wolframstange kann entsprechend der Tiefe der Nut ausgewählt werden und beträgt im Allgemeinen 3 bis 5 mm.

3. Die Drahttransportmethode kann entsprechend der Größe der Nut ausgewählt werden. Wenn der Nutwinkel klein ist, kann der Schweißdraht in der Mitte des Lösungsbeckens platziert und kontinuierlich hineingeführt werden. Wenn die Nut groß ist, können zwei Seitenpunkte zum Zuführen des Drahtes verwendet werden (um sehr geschickt zu sein, vermeiden Sie es, den Dockpfosten zu berühren). Der Schweißbrenner bewegt sich nach links und rechts, damit die Kante gut verschmilzt.

4. Auf der Oberfläche der vollen Skala beträgt die Resthöhe der WIG-Schweißung gemäß dem Bewertungsstandard des Testwettbewerbs im Allgemeinen 0–2 mm und die Oberfläche ist glatt ohne Hinterschneidungen, Lunker, Risse und Verschmelzungen.

Beim Schweißen stoßen wir auf verschiedene Schweißarten. Manchmal verstehen wir eine bestimmte Schweißart nicht oder wissen nur sehr wenig darüber. Aber keine Sorge, wenn Sie diesen Artikel lesen, erhalten Sie eine genaue Vorstellung von jeder Art. In diesem Artikel lernen Sie jede einzelne Art kennen. Also, worauf warten Sie noch? Schauen wir sie uns genauer an …

Im Folgenden sind die verschiedenen Schweißarten aufgeführt:

1. Kehlnaht

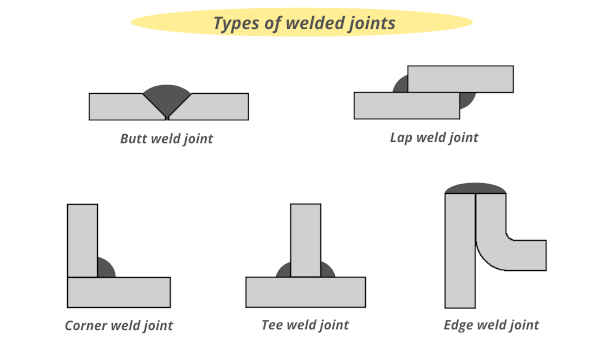

Mit einer Kehlnaht werden zwei Metallteile im rechten Winkel oder in einem Winkel miteinander verbunden. Kehlnähte werden allgemein als T-Stoß- oder Überlappstoßschweißen bezeichnet.

Bei der T-Verbindung werden die beiden Metallstücke im rechten Winkel zueinander verbunden und bei der Überlappverbindung überlappen sich die beiden Metallstücke und werden an den Kanten verschweißt.

Die beim Kehlnahtschweißen erzielte Schweißnaht hat eine dreieckige Form und kann je nach Schweißtechnik konvexe, konkave oder flache Oberflächen aufweisen.

Eine Kehlnaht wird verwendet, um Flansche mit Rohren und Querschnitten von Infrastruktur zu verbinden. Sie wird auch zum Schweißen von Querschnitten verwendet, wenn die Schrauben nicht stark genug sind, um sie zu halten, und sich leicht abnutzen.

2. Nutschweißen:

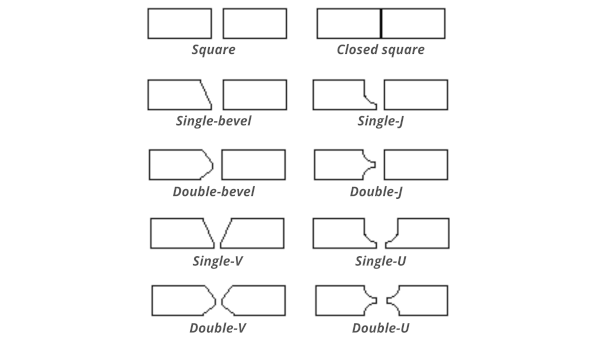

Eine Kehlnaht ist eine Öffnung zwischen den beiden Verbindungselementen, die den Raum für das Metall bietet. Kehlnahtschweißungen sind nach Kehlnähten die am häufigsten verwendeten Schweißnähte. Es gibt sieben grundlegende Arten von Kehlnahtschweißungen:

- Quadratische Nutschweißung

- Einzel-V-Nutschweißung

- Einseitige Fasennaht

- Single-U-Nutschweißung

- Einzel-J-Nutschweißung

- Flare-V-Schweißung

- Bördel-Fase-Schweißung

3. Auftragsschweißen:

Der Prozess des Aufbringens eines Metalls auf ein anderes Metall, um mithilfe einer Schweißtechnik die gewünschten Eigenschaften und Abmessungen zu erzielen, wird Auftragsschweißen genannt. Und die Schweißnaht, die wir erhalten, heißt Auftragsschweißen.

4. Lochschweißen

Mit einer Lochschweißung werden zwei Metallteile miteinander verbunden. Sie wird hauptsächlich verwendet, wenn wir Metalle mit unterschiedlichen Dicken verbinden möchten. Diese Art von Schweißung wird verwendet, wenn wir im Inneren eines Rohrs schweißen müssen. Die Form der Lochschweißung ist kreisförmig.

5. Schlitzschweißen

Grundsätzlich verbindet eine Schlitzschweißung eine Metalloberfläche mit der anderen durch einen länglichen Hohlraum oder ein Loch. Dieser Hohlraum oder dieses Loch kann teilweise mit dem Schweißmetall gefüllt oder an einem Ende offen sein.

6. Abbrennschweißen

Beim Abbrennschweißen erhalten wir eine Abbrennschweißung. Beim Abbrennschweißen werden keinerlei Füllmetalle verwendet. Hier wird die Verschmelzung über die gesamte aneinanderstoßende (benachbarte) Oberfläche erzeugt. Dabei wird mithilfe des Widerstands gegen den Stromfluss zwischen den Oberflächen Wärme erzeugt, und es wird auch Druck ausgeübt, um Wärme zu erzeugen. Diese Art von Schweißung wird in der Eisenbahnindustrie verwendet.

7. Nahtschweißen

Eine Nahtschweißung ist eine durchgehende Schweißnaht, die zwischen zwei überlappenden Teilen einer Verbindung hergestellt wird. Nahtschweißen wird durch Widerstandsnahtschweißen erreicht.

8. Punktschweißen

Die Schweißnaht, die wir durch Punktschweißen erhalten, wird Punktschweißen genannt. Bei dieser Schweißtechnik werden die beiden Metallteile punktförmig miteinander verbunden. Die aneinandergrenzenden Oberflächen zweier Metalle werden in einem bestimmten Abstand gepunktet. Sehen Sie sich das Diagramm oben an, um es besser zu verstehen.

In diesem Artikel haben wir die verschiedenen Schweißarten kennengelernt. Ich hoffe, dieser Artikel gibt Ihnen klare Informationen zu den verschiedenen Schweißarten. Wenn Sie wertvolles Wissen daraus gewonnen haben, teilen Sie es mit Ihren Freunden, denn „Sharing is Caring“

„Fischschuppen“ ist eine Schweißtechnik, die als Kataphraktschweißverbindung bekannt ist. Sie gilt als die beste Schweißtechnik der Welt.

Es handelt sich um ein WIG-Schweißverfahren, bei dem die Schweißdüse durch die Schwingung des Handgelenks während des Schweißvorgangs eine gewellte Form annimmt. Dieses Verfahren wird auch als „Schwingschweißen“ bezeichnet.

Wie schweißt man eine gute Fischschuppe?

1. Der Schwerpunkt

Schweißen ist wie Kampfsport. Als Erstes muss das Fahrgestell stabil sein, das heißt, es muss im „Pferdeschritt“ stabil sein und der Schwerpunkt darf nicht instabil sein. Beim Schweißen ist es schwierig, eine gute Schweißnaht zu erzielen.

2. Der Schweißbrenner

Durch Schütteln der Hand kann es zur Bildung eines brennenden Wolframschmelzbads kommen. Die Schweißkanten sind ungleichmäßig und die Schuppengröße ist ungleichmäßig. Wir können die Pistole mit dem kleinen Finger und dem Ringfinger unserer Hand stabilisieren und den Kontakt mit dem Produkt auch durch Argon-Lichtbogenschweißen einer Keramikdüse verteilen. Passen Sie die Länge der Wolframelektrode an die anliegenden Teile an, je nach der Kratertiefe, die wahrscheinlich zwischen 3 und 5 mm liegt.

3. Die Drahtvorschubstabilität

Die Methode der Drahtzufuhr wird entsprechend der Größe der Schweißfuge angepasst. Wenn die Fuge klein ist, kann der Schweißdraht kontinuierlich in die Mitte des Schweißbades zugeführt werden. Wenn die Schweißnaht breit ist, wird die Methode der Drahtzufuhr angewendet.

„Genau“ „dreimal genau“

1. Die Parameter

Schweißparameter sind der Schlüssel zur Qualität des Schweißens, und es ist sehr wichtig, die richtigen Schweißparameter auszuwählen. Flachschweißen, Vertikalschweißen, entsprechend der tatsächlichen Station, der tatsächlichen Plattendicke, um die entsprechenden Parameter und Schweißmaterialspezifikationen auszuwählen, ist der Schweißstrom klein, es entsteht kein Lichtbogen, ist der Schweißstrom groß, es schweißt leicht durch, geschmolzenes Eisen als nächstes.

2. Genauer Winkel und Position

Der Winkel und die Schweißposition der Schweißpistole beeinflussen die endgültige Schweißform und vermeiden gleichzeitig das Auftreten von Schweißfehlern (Wolfram, keine Verschmelzung, Schlacke). Die allgemeine Schwingmethode für flache Stumpfschweißelektroden umfasst Zickzack, Halbmond, Dreieck, Ring und Acht! Der Schlüssel zum vertikalen Kehlnahtschweißen liegt in der Kontrolle des geschmolzenen Metallbades. Die Elektrode sollte je nach Abkühlungszustand des geschmolzenen Metallbades rhythmisch auf und ab schwingen.

3 Mal

Beim Schweißen sollte der Lichtbogen schnell angehoben werden, wenn nach dem Einschalten des Lichtbogens das erste Schmelzbad erscheint. Wenn das Schmelzbad sofort zu einem dunkelroten Punkt abgekühlt ist, wird der Lichtbogen in die Lichtbogengrube abgesenkt, und der fallende Tropfen überlappt das Schmelzbad davor um 2/3, und dann wird der Lichtbogen angehoben. Dadurch entsteht rhythmisch eine Kehlnaht.

Handhabung der Stange

WIG-Schweißen ist ein Verfahren mit offenem Lichtbogen, bei dem die Form und der Fluss des Schweißbads sehr deutlich zu erkennen sind. Der Schlüssel ist, die Hand beim Schweißen sehr stabil und ruhig zu halten!

Kontrollmethode: Verwenden Sie den Zeigefinger, der den Brenner hält, um die Schweißplatte zu stützen. Die Länge der Wolframelektrode kann je nach Tiefe der Spalte gewählt werden und beträgt normalerweise 3 – 5 mm.

Handhabung von Drähten

Die Methode der Drahthandhabung sollte je nach Größe der Spalte gewählt werden. Bei kleinen Spalten kann der Schweißdraht in der Mitte des Schweißbades platziert und kontinuierlich zugeführt werden. Bei großen Spalten kann der Draht nach und nach von zwei Seiten zugeführt werden. Der Brenner sollte sich dabei bewegen, um sicherzustellen, dass die Kanten gut verschmelzen.

Schweißtipps

Um einen schönen Fischschuppen-Schweißeffekt zu erzielen, sollte das überschüssige Schweißmetall der WIG-Schweißperle 0 – 2 mm betragen und die Oberfläche sollte glatt sein. Der Winkel und der Schweißstrom sind sehr wichtig! Die Breite und Dicke sollten gleich bleiben, wenn der Stab nach hinten bewegt wird. Normalerweise bewegen wir ihn beim vertikalen Schweißen in V-Form nach oben.

Und nicht zuletzt ist der Strom wichtig: Wenn der Strom zu gering ist, bleibt die Stange leicht an der Platte kleben; wenn der Strom jedoch zu hoch ist, wird die Platte durchschlagen. Daher ist Strom für Anfänger oder Anfänger immer ein heißes Eisen. Wie geht man damit um, wenn man unerfahren ist? JSKWED macht das Schweißen einfach und unkompliziert, indem man 3 Sekunden lang auf unseren „einfachen Modus“ drückt.

Welches Gas benötigen Sie für Ihr WIG-Schweißen?

Egal, was Sie vorhaben, Ihre WIG-Schweißung muss immer durch ein Schutzgas geschützt werden. Ohne Gas wird es sehr schlimm. Aber welches funktioniert am besten?

WIG-Gase

WIG-Schweißen funktioniert nur mit inerten (Edel-)Gasen. Es gibt sechs inerte Gase, aber nur zwei davon sind billig genug, um verwendet zu werden: Argon und Helium. Das bedeutet, dass die Auswahl eines Schutzgases relativ einfach ist. Reines Argon wird für jede Anwendung verwendet: Weichstahl, Edelstahl und Aluminium.

Helium kann ebenfalls verwendet werden, ist aber teurer und wird daher normalerweise nur als Zusatz zu Argon hinzugefügt, um eine bessere Durchdringung zu erzielen. Wenn Sie beispielsweise sehr dickes Metall schweißen und die Grenzen des Strombereichs Ihres Schweißgeräts erreichen, können Sie auf eine Argon/He-Mischung umsteigen. Helium wird auch in kälteren Klimazonen häufig verwendet, da es heißer brennt und somit mehr Hitze und Durchdringung für die Schweißnaht bietet.

Warum können keine halbinerten (aktiven) Gase verwendet werden?

Inertgase haben beim Schutz einer Schweißnaht nur eine Funktion: Sie schützen die Schweißnaht. Sie sind dichter als die umgebende Luft und können daher Sauerstoff oder andere Stoffe, die die Schweißnaht verunreinigen könnten, vollständig aussperren. Sie haben keinen Einfluss auf den Schweißprozess und verändern den Lichtbogen nicht.

Aktive Gase wie CO2 und Sauerstoff hingegen haben Auswirkungen auf die Schweißnaht. Sie können die Eigenschaften des Lichtbogens verändern und das Eindringen unterstützen, sodass sie mehr bewirken, als nur die Schweißnaht abzuschirmen.

Anders als beim MIG-Schweißen, das von der Beimischung von Aktivgasen profitiert, ist WIG-Schweißen nicht so nachsichtig. Da CO2 und Sauerstoff die Schweißnaht direkt beeinflussen, reagiert sie schlecht und die zusätzliche Hitze kann Löcher in das Werkstück blasen, außerdem verbrennt sie das Wolfram. Wenn Sie nur ein Inertgas wie Argon verwenden, sind sowohl die Schweißnaht als auch Ihr Wolfram richtig geschützt.

Schutzgasschutz

Schutzgase für das MIG/GMAW-Schweißen

Das Grundgas für das MIG/MAG-Schweißen ist Argon (Ar). Helium (He) kann hinzugefügt werden, um die Durchdringung und Fließfähigkeit des Schweißbades zu erhöhen. Argon oder Argon/Helium-Gemische können zum Schweißen aller Güten verwendet werden. Gewöhnlich sind jedoch kleine Zusätze von Sauerstoff (O2) oder Kohlendioxid (CO2) erforderlich, um den Lichtbogen zu stabilisieren, die Fließfähigkeit zu verbessern und die Qualität des Schweißgutes zu steigern. Für rostfreie Stähle sind auch Gase erhältlich, die geringe Mengen Wasserstoff (H2) enthalten.

Verwandte Tags:

Zehn Artikel davor und danach

Umweltfreundliche Kupolofenanlagen sind immer noch energiegeladen: STAND DER US-KUPOLLENINDUSTRIE

Mol und Thyssenkrup errichten Polyol-Standort in Ungarn

Gründe für Rost an Edelstahlventilen und Lösung zum Rostschutz

Tabus und Maßnahmen beim Bau von Entwässerungsventil-Pipelines

Technische Anforderungen an Kesselschmiedeventile - Rohmaterial

Kryogene Anwendung von metallisch dichtenden Absperrklappen

Sicherheits-Betriebsvorschriften für Schweißerventile

Schlumberger führt Kugelhähne mit integrierter Sitztechnologie ein