Quelles sont les difficultés techniques de la vanne papillon à triple excentrique métallique à haute température et à étanchéité dure ? Quels sont les problèmes rencontrés dans sa conception et son développement ? Comment les résoudre ?

Les difficultés techniques de la vanne papillon triple haute température comprennent les aspects suivants :

- 1. Sélection du matériau de la vanne

- 2. Résolution de problèmes de verrouillage des vannes et calcul du jeu de dilatation des matériaux à haute température

- 3. Soudage et durcissement de matériaux à haute température

- 4. Simulation tridimensionnelle du test d'analyse des contraintes à haute température

- 5. Processus de réalisation technique

- 6. Fabrication de moules

Les solutions comprennent principalement les parties suivantes :

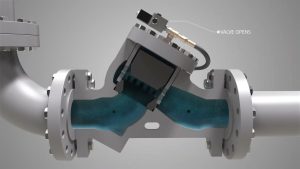

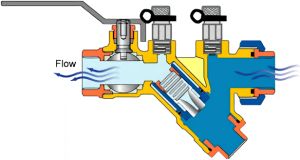

- (1) Schéma de conception structurelle : il existe de nombreux types de vannes papillon, telles que les vannes papillon de type moyen, les vannes papillon doubles excentriques et vanne papillon triple excentration. Les deux premiers types de vannes papillon présentent les avantages d'une structure simple, d'un traitement facile et d'un coût de fabrication relativement faible, mais la position du siège des arbres supérieur et inférieur des vannes papillon de type moyen est mal étanche. Il y a une interférence géométrique dans la vanne papillon à double excentrique. Son siège de soupape doit être conçu pour être élastique afin de surmonter les interférences entre les arbres supérieur et inférieur afin d'obtenir l'étanchéité. Dans le cas de températures élevées, la conception de la structure et le jeu entre les pièces en rotation constituent également une grande difficulté. Nous devons nous assurer que l'interrupteur est lisse et bien scellé à haute température. Cependant, dans un environnement à 800 ℃, le siège élastique de la valve peut ne pas fonctionner, ce qui pourrait entraîner une défaillance de l'ensemble du système d'exploitation. Finalement, après de nombreuses discussions et recherches, nous avons décidé d'adopter la structure de vanne papillon triple excentration. Bien que la difficulté de conception et de traitement ait augmenté à plusieurs reprises, son utilisation dans un tel environnement de travail est fiable.

- (2) Sélection de matériaux résistants aux hautes températures : un environnement de 800 ℃ équivaut à placer la vanne dans un four de fabrication d'acier. Afin de rendre la vanne normalement étanche, la sélection des matériaux est un problème difficile, en particulier la garniture, le joint et d'autres matériaux non métalliques.

- (3) La fabrication de moules est la partie la plus difficile de l’ensemble du processus de fabrication. En raison du gros calibre, les exigences en matière d'équipement de production sont très élevées.

- (4) Traitement, soudage et équipement : les dimensions de la vanne papillon triple offset haute température DN1800 sont grandes. Le diamètre extérieur du corps de vanne est de 2 250 mm, la hauteur totale du corps de vanne est de 3 820 mm et le diamètre extérieur de la bague d'étanchéité est de 1 722 mm. Il est difficile de traiter des vannes de grand diamètre, la précision du moule de fabrication est donc requise. La technologie de surfaçage de la surface d’étanchéité est complexe et difficile à souder. Nous avons utilisé des machines de haute précision et des techniciens supérieurs, ainsi que des experts externes pour résoudre toutes sortes de problèmes de soudage et de traitement, et avons même emprunté des équipements de traitement de grand diamètre au chantier naval pour terminer l'assemblage et la mise en pression des vannes. Son processus de fabrication est complexe et il doit également traiter le moule de traitement correspondant, de sorte que la difficulté de traitement peut être imaginée.

- (5) Test à haute température : que la résistance et la fiabilité du matériau puissent être garanties ou non, il doit réussir le test pour obtenir les données finales. Afin de garantir le fonctionnement fiable de la vanne, nous avons contacté une entreprise de traitement thermique qualifiée et puissante pour effectuer un test d'action de la vanne dans un environnement à haute température de 800 ℃. Enfin, il a résisté à l’épreuve des conditions de travail difficiles.