- Les robinets à tournant sphérique offrent un fonctionnement rapide par quart de tour et une étanchéité parfaite, ce qui les rend idéaux pour une utilisation fréquente et des fermetures rapides.

- Les robinets-vannes nécessitent plusieurs tours mais excellent dans les conduites de grand diamètre et dans les applications où une ouverture lente permet d'éviter les coups de bélier.

- Pour la plupart des utilisations résidentielles et commerciales, les robinets à tournant sphérique offrent une meilleure valeur à long terme malgré des coûts initiaux plus élevés.

- Choisissez les robinets-vannes pour les opérations peu fréquentes dans les grandes canalisations où le contrôle progressif du débit est important.

Vous êtes-vous déjà demandé dans le rayon plomberie si vous aviez besoin d'un robinet à boisseau sphérique ou d'un robinet-vanne ?

Vous n'êtes pas seul.

J'ai vu un nombre incalculable de personnes se gratter la tête à propos de cette décision. Et honnêtement ? Si vous choisissez la mauvaise vanne, vous risquez d'être confronté à des fuites, à un mauvais contrôle du débit ou à des réparations coûteuses.

La bonne nouvelle, c'est que l'opposition entre robinets à boisseau sphérique et robinets-vannes n'est pas aussi compliquée qu'il n'y paraît. Une fois que l'on a compris le fonctionnement de chaque vanne et les domaines dans lesquels elles excellent, le choix devient clair comme de l'eau de roche.

Dans cet article, en tant que professionnel fabricant de robinets à tournant sphérique et fabricant de robinet-vanne, Pour vous aider, je vais vous présenter les différences entre les robinets à boisseau sphérique et les robinets-vannes.

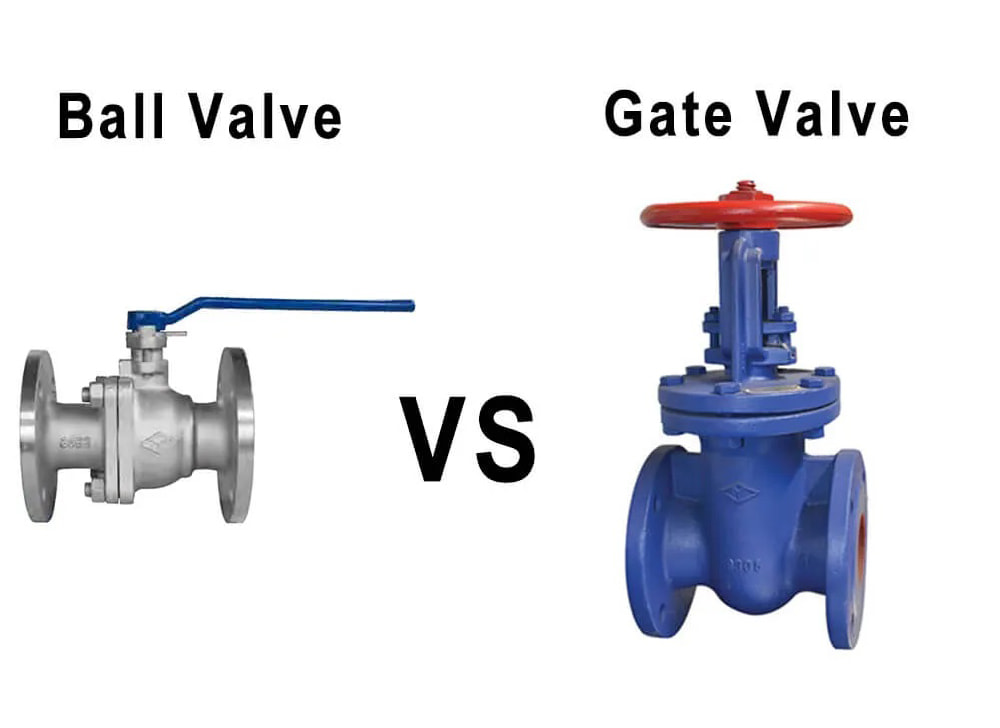

Que sont les robinets à boisseau sphérique et les robinets-vannes ?

Avant d'entrer dans la comparaison, examinons rapidement ce que ces valves font réellement.

Les robinets à boisseau sphérique et les robinets-vannes contrôlent le débit des liquides et des gaz dans les tuyaux. Considérez-les comme les interrupteurs marche/arrêt de votre système de plomberie.

Mais c'est là que les choses deviennent intéressantes :

Ils fonctionnent de manière totalement différente.

Vannes à bille : La merveille du quart de tour

Un robinet à boisseau sphérique utilise une sphère rotative percée d'un trou en son centre. En tournant la poignée de 90 degrés, le trou s'aligne sur le tuyau (ouvert) ou le bloque (fermé).

Simple. Rapide. Efficace.

C'est pourquoi vous trouverez des robinets à boisseau sphérique partout, de l'arrêt d'eau principal de votre maison aux usines chimiques industrielles.

Robinets-vannes : L'option lente et stable

Les vannes à guillotine fonctionnent davantage comme une porte de château. Un coin métallique (la vanne) glisse de haut en bas pour ouvrir ou fermer la voie d'écoulement.

Vous en avez probablement utilisé un sans vous en rendre compte. Ce robinet extérieur pour votre tuyau d'arrosage ? Il s'agit d'un robinet-vanne classique.

Mais voilà :

Les robinets-vannes nécessitent plusieurs tours pour s'ouvrir ou se fermer complètement. On parle de 5 à 10 rotations complètes de la poignée.

Robinets à bille et robinets-vannes : 4 différences essentielles

Entrons maintenant dans le vif du sujet.

Vitesse de fonctionnement : Pas de concours

Les valves à bille remportent cette manche haut la main.

Le fonctionnement par quart de tour permet d'interrompre le débit en une seconde. Les vannes à guillotine ? Vous devrez tourner la manivelle pendant 30 secondes ou plus.

Ce point est plus important que vous ne le pensez.

Imaginez qu'un tuyau éclate dans votre sous-sol. Avec un robinet à boisseau sphérique, vous pouvez arrêter l'inondation presque instantanément. Avec un robinet-vanne, vous faites tourner la roue pendant que l'eau jaillit partout.

Performances d'étanchéité : Les robinets à boisseau sphérique prennent la tête

Voici une chose que j'ai apprise à mes dépens :

Les robinets-vannes sont susceptibles de présenter des fuites au fil du temps.

Pourquoi ? Le mécanisme de la porte coulissante crée des points d'usure. Si l'on y ajoute des dépôts minéraux ou des corrosion, et vous avez une recette pour les gouttes.

Les robinets à tournant sphérique utilisent une approche différente. La bille tourne contre les sièges en PTFE (téflon), créant un joint étanche aux bulles qui dure des années.

En fait, j'ai vu des robinets à tournant sphérique vieux de 20 ans qui étaient encore parfaitement étanches.

Caractéristiques du débit : Cela dépend

Lorsqu'ils sont complètement ouverts, les deux types de vannes offrent d'excellentes caractéristiques de débit.

Mais il y a un problème avec les vannes à bille :

Les robinets à tournant sphérique standard ont un diamètre interne légèrement inférieur à celui du tuyau. Cela crée une légère restriction du débit.

Vannes à guillotine ? Lorsqu'elle est complètement ouverte, la vanne se rétracte complètement hors de la voie d'écoulement. Pas d'obstruction.

(Conseil de pro : vous pouvez vous procurer des robinets à boisseau sphérique “full port” dont le diamètre correspond à celui du tuyau. Le problème est résolu).

Durabilité et entretien : Des résultats mitigés

Celui-ci est intéressant.

Les robinets à tournant sphérique durent généralement plus longtemps et nécessitent moins d'entretien. La conception à bille rotative signifie moins de points d'usure et moins de friction.

Les robinets-vannes nécessitent plus de soins. La tige peut se corroder. L'opercule peut se bloquer. Des débris peuvent empêcher une bonne étanchéité.

Mais voici le revers de la médaille :

En cas de défaillance d'un robinet-vanne, il est souvent possible de le réparer. Les robinets à tournant sphérique ? Il est généralement moins coûteux de remplacer l'ensemble du robinet.

Comparaison des coûts des robinets à boisseau sphérique et des robinets-vannes

Parlons argent.

Les robinets-vannes coûtent généralement 20-30% de moins que les robinets à tournant sphérique comparables.

On dirait que les vannes d'accès sont gagnantes, n'est-ce pas ?

Pas si vite.

L'équation des coûts réels

Le coût initial n'est qu'un aspect de la question. Pensez-y :

- Main d'œuvre pour l'installation: Les robinets à tournant sphérique s'installent plus rapidement (moins de connexions, plus facile à positionner)

- Coûts de maintenance: Les robinets-vannes doivent faire l'objet d'une attention plus fréquente

- Fréquence de remplacement: Les robinets à tournant sphérique durent en moyenne 2 à 3 fois plus longtemps

- Coûts d'immobilisation: Le fonctionnement rapide du robinet à boisseau sphérique permet de réduire les temps d'arrêt du système

Lorsque l'on prend en compte le coût total de possession, les robinets à boisseau sphérique sont souvent plus avantageux.

Quand utiliser chaque type de vanne

Voici mon guide pratique pour choisir entre les robinets à boisseau sphérique et les robinets-vannes :

Choisissez les robinets à boisseau sphérique quand :

- Vous avez besoin d'un contrôle rapide de la mise en marche et de l'arrêt

- La vanne sera actionnée fréquemment

- L'étanchéité est essentielle (comme pour les conduites de gaz).

- L'espace est limité (les robinets à tournant sphérique sont plus compacts)

- Vous souhaitez des configurations multiport

- L'automatisation est nécessaire (les robinets à boisseau sphérique sont plus faciles à automatiser)

Choisissez les robinets-vannes quand :

- Vous travaillez avec des tuyaux de grand diamètre (8″+ en général)

- Le robinet reste ouvert ou fermé pendant de longues périodes.

- Vous devez éviter les coups de bélier

- Le budget est extrêmement serré

- Vous faites correspondre les robinets-vannes existants dans le système

- Un étranglement ou une régulation du débit est nécessaire (bien que les robinets à soupape soient mieux adaptés).

Applications dans le monde réel

Permettez-moi de vous indiquer où je vois généralement chaque type de soupape :

Valve à bille Applications :

- Fermeture des conduites d'eau principales résidentielles

- Conduites de gaz naturel

- Systèmes d'air comprimé

- Traitement chimique

- Systèmes d'extinction d'incendie

- Systèmes CVC

Applications des robinets-vannes :

- Conduites d'eau municipales

- Bouches d'incendie

- Grands pipelines industriels

- Stations d'épuration des eaux usées

- Systèmes d'irrigation

- Systèmes de refroidissement des centrales électriques

Des conseils d'installation qui vous éviteront des maux de tête

Sur la base de mes années d'expérience, voici mes meilleurs conseils d'installation :

Pour les vannes à bille :

- Vérifier le sens d'écoulement - Certains robinets à tournant sphérique sont directionnels

- Dégagement de la poignée de sortie - Cet élan à 90 degrés a besoin d'espace

- Utiliser correctement le produit d'étanchéité pour filetage - Mais gardez-le en dehors des deux premiers fils de discussion

- Tenir compte de la position de la poignée - Veillez à ce que le terme “ouvert” corresponde à votre point d'accès.

Pour les robinets-vannes :

- Installer verticalement si possible - Aide à prévenir l'accumulation de sédiments

- Ne jamais forcer une vanne bloquée - Vous risquez d'endommager la tige

- Exercice annuel - Ouvrir et fermer pour éviter le grippage

- Vérifier régulièrement l'emballage - Serrer ou remplacer si nécessaire

Les erreurs courantes à éviter

J'ai vu ces erreurs un nombre incalculable de fois :

Utilisation de robinets à boisseau sphérique pour l'étranglement - Ils sont conçus pour la marche et l'arrêt, et non pour le contrôle du débit. La position partiellement ouverte provoque des turbulences et l'usure du siège.

Ignorer les coups de bélier avec les robinets à boisseau sphérique - Cette fermeture rapide peut créer des pics de pression. Dans les systèmes à haute pression, il convient de fermer lentement les robinets à boisseau sphérique.

Forçage des robinets-vannes bloqués - Si elle ne tourne pas, ne prenez pas une plus grosse clé. Vous risqueriez de casser la tige.

Types de vannes de mélange au hasard - Veillez à ce que votre système soit cohérent dans la mesure du possible. Il simplifie la maintenance et l'inventaire des pièces de rechange.

Prendre la décision finale

Voici mon conseil de base :

Pour la plupart des applications résidentielles et commerciales en 2026, les robinets à tournant sphérique constituent le meilleur choix. Ils sont plus fiables, plus faciles à utiliser et offrent une meilleure valeur à long terme.

Les robinets-vannes ont toujours leur place, en particulier dans les applications industrielles à grande échelle ou lorsque la lenteur de l'ouverture/fermeture est bénéfique.

Mais en cas de doute ? Optez pour un robinet à boisseau sphérique de qualité, fabriqué par un fabricant réputé.

Le coût initial légèrement plus élevé est amorti par des années de fonctionnement sans problème.

L'avenir de la technologie des vannes

Pour ce qui est de l'avenir, nous observons des développements intéressants :

- Vannes intelligentes avec capteurs de position

- Matériaux avancés pour températures extrêmes

- Réseaux de vannes automatisés pour la gestion des bâtiments

- Conception améliorée des sièges pour une durée de vie plus longue

Mais le choix fondamental entre robinets à boisseau sphérique et robinets-vannes reste le même.

Comprenez votre demande, tenez compte des facteurs que j'ai décrits et vous ferez le bon choix à chaque fois.