Les vannes à membrane se composent d'un corps de vanne avec deux orifices ou plus, d'un diaphragme et d'un « déversoir ou selle » ou siège sur lequel le diaphragme ferme la vanne. La vanne à membrane a été initialement développée pour les applications industrielles et les orgues à tuyaux. Plus tard, la conception a été adaptée pour une utilisation dans l'industrie biopharmaceutique en utilisant des matériaux conformes qui peuvent résister aux méthodes de désinfection et de stérilisation. De plus, les vannes sanitaires à membrane sont spécialement conçues selon les normes les plus élevées pour les applications dans la fabrication de médicaments et d'aliments.

Qu'est-ce qu'une vanne à membrane ?

Les vannes à membrane sont des papillons bidirectionnels tout ou rien. Ils sont utilisés pour contrôler le débit de fluide en régulant la zone avec laquelle le fluide peut entrer et sortir de la vanne, modifiant ainsi efficacement sa vitesse et sa vélocité. Ce sont des vannes dites « à membrane » car une membrane fine et flexible est utilisée pour contrôler l’ouverture et la fermeture de la vanne. Ils peuvent être fabriqués avec du métal comme l’acier inoxydable, le plastique et même des matériaux à usage unique. Les vannes à membrane ressemblent aux vannes à manchon, mais elles utilisent un compresseur linéaire qui pousse la fine membrane en contact avec le corps de la vanne. Ils offrent un contrôle de pression discret et variable et peuvent être actionnés manuellement ou automatiquement. Les vannes à membrane sont des vannes propres, étanches, faciles à entretenir, sûres et efficaces qui conviennent mieux aux applications à pression et température modérées qui nécessitent un contrôle du fluide d'arrêt/démarrage.

Comment fonctionne une vanne à membrane ?

Leur fonctionnement n’est pas sans rappeler le contrôle du débit d’eau à travers un tuyau flexible en pinçant le tuyau. Ces vannes sont bien adaptées aux flux contenant des particules solides telles que les boues, bien qu'un étranglement précis puisse être difficile à obtenir en raison de l'élasticité du diaphragme.

Types de vannes à membrane

Vanne à membrane à fil

Les modèles disponibles les plus courants sont les vannes à membrane de type déversoir. La configuration lèvre/selle surélevée pour un contrôle de débit limité est idéale et présente des fuites en toute sécurité grâce au couvercle sur le diaphragme et l'actionneur. Cette conception convient aux gaz et liquides nocifs ou corrosifs, car ce couvercle protège toute rupture de la membrane. En tant qu'élément intégré du corps de vanne, un déversoir est prévu. Le déversoir sert de siège de soupape pour comprimer le diaphragme afin d'éviter la montée subite. Le corps incliné draine souvent naturellement cette vanne, bien que cela puisse se produire dans les deux sens et dans certaines utilisations, ce qui pourrait ne pas être souhaitable. Généralement, ce type de vanne à membrane est fabriqué en grandes dimensions. Le déversoir surélevé diminue la quantité de mouvement du diaphragme de la position complètement ouverte à la position complètement fermée, diminuant ainsi la quantité de déformation et de contrainte dans le diaphragme. Pour les fluides lisses et homogènes, la vanne à déversoir est souvent utilisée, car des boues visqueuses et des sédiments peuvent s'accumuler de chaque côté de la selle. Dans des processus tels que les applications alimentaires/chimiques, le traitement des gaz, les applications corrosives et l'eau, on les trouve le plus souvent.

Vanne à membrane directe

La vanne à membrane directe a une apparence similaire aux types à déversoir ; mais il n’inclut pas la selle typique et a plutôt une piste droite. Habituellement, leurs membranes sont plus compactes et permettent de parcourir une distance plus longue, puisqu'il faut toucher le fond même de la valve. Lorsque la vanne de passage direct est ouverte, pour un débit maximal dans toutes les directions, le diaphragme se lève haut. Lorsque la vanne est fermée, même avec des matériaux grossiers ou fibreux dans la conduite, la membrane se ferme hermétiquement pour une étanchéité positive. Ces vannes doivent également être réparées car, en raison de leurs membranes plus compactes, leur durée de vie est normalement plus courte que celle des vannes à déversoir. Pour les boues, les huiles visqueuses et d'autres conditions où le blocage doit être minimisé, des vannes à membrane directes sont souvent utilisées. Dans l’industrie des boissons, le type de vanne à passage intégral est le plus couramment utilisé. Il permet un nettoyage à la brosse à boule, sans ouvrir ni retirer la vanne de la ligne, à la vapeur ou à la soude caustique. Ils conviennent également aux régimes d'écoulement bidirectionnels puisqu'il n'y a pas de selle pour éviter la transition soudaine de l'entrée à la sortie.

Fonction de la vanne à membrane

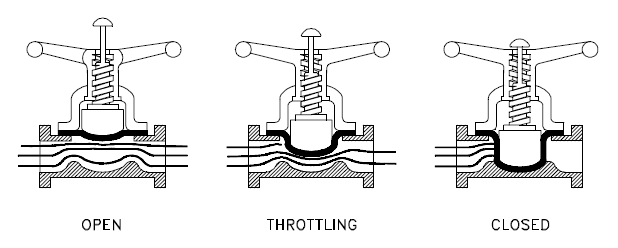

Le diaphragme est relié à un compresseur par un goujon moulé dans le diaphragme. Pour démarrer ou augmenter le débit, le compresseur est déplacé vers le haut par la tige de valve. Pour arrêter ou ralentir le débit, le compresseur est abaissé et le diaphragme est pressé contre le bas de la vanne. Les vannes à membrane sont excellentes pour contrôler le débit de fluides contenant des matières en suspension et offrent la flexibilité d'être installées dans n'importe quelle position. Les vannes à membrane de type déversoir sont plus efficaces en termes d'étranglement que les vannes à membrane droite, car la grande zone d'arrêt de leur conception le long du siège leur confère les caractéristiques d'une vanne à ouverture rapide. Le diaphragme agit comme le joint de la vanne pour assurer l'étanchéité contre les fuites entre le corps et le capuchon du chapeau.

Les vannes à membrane utilisent un corps de vanne à revêtement résistant à la corrosion et un diaphragme résistant à la corrosion pour remplacer les composants du clapet de vanne et contrôler le fluide en déplaçant le diaphragme. Lorsque le diaphragme est soulevé, le passage est ouvert ; lorsque le diaphragme est abaissé, il est pressé contre le corps de la vanne et la vanne est fermée.

Avantages de la vanne à membrane

- 1) Structure simple, composée de seulement trois parties : un corps de vanne, une membrane et un couvercle

- 2) Pendant le fonctionnement, le fluide entre uniquement en contact avec la membrane, la vanne n'est donc pas facilement contaminée.

- 3) Convient au transport de liquides corrosifs et visqueux

Inconvénients de la vanne à membrane

- 1) Ne convient pas aux tuyaux de plus grand diamètre

- 2) Mauvaise résistance à la pression et à la température

Matériau de construction du diaphragme

Les diaphragmes peuvent être fabriqués à partir de divers matériaux. Le choix du matériau dépend de la nature du matériau manipulé, de la température, de la pression et de la fréquence de fonctionnement. Les matériaux de membrane en élastomère sont très résistants aux produits chimiques à haute température. Cependant, les propriétés mécaniques des matériaux élastomères seront affaiblies à une température plus élevée (au-dessus de 150°F). Une pression élevée peut également détruire le diaphragme. Un autre facteur qui peut affecter le fonctionnement du diaphragme est la concentration du fluide qu'il va traiter. Le matériau peut présenter une résistance à la corrosion satisfaisante envers certains corrodants jusqu'à une concentration et/ou une température spécifique. Des exemples de matériaux de diaphragme et leurs spécifications peuvent être consultés dans le tableau ci-dessous.

| Matériau | Taille | Température | Applications | ||

| pouces | mm | ºF | ºC | ||

| Caoutchouc butyle | 0.6 - 14 | 15 - 350 | – 22 à 134 | – 30 à 90 | Acides et alcalis |

| Caoutchouc nitrile | 0.6 - 14 | 15 - 350 | 14 à 134 | -10 à 90 | Huiles, graisses et carburants |

| Néoprène | 0.6 - 14 | 15 - 350 | – 4 à 134 | – 20 à 90 | Huiles, graisses, air et fluides radioactifs |

| Caoutchouc naturel/synthétique | 0.6 - 14 | 15 - 350 | – 40 à 134 | – 40 à 90 | Abrasifs, acides minéraux de brassage et dilués |

| Caoutchouc naturel blanc | 0.6 - 5 | 15 - 125 | – 31 à 134 | – 35 à 90 | Aliments et produits pharmaceutiques |

| Butyle blanc | 0.6 - 6 | 15 - 150 | – du 22 au 212 | – 30 à 100 | Colorants naturels, aliments, plastiques et produits pharmaceutiques |

| Viton | 0.6 - 14 | 15 - 350 | 41 à 284 | 5 à 140 | Applications des acides hydrocarbonés, du soufre et du chlore |

| Hypalon | 0.6 - 14 | 15 - 350 | 32 à 134 | 0 à 90 | Résistant aux acides et à l'ozone |

| Caoutchouc butyle | 0.6 - 14 | 15 - 350 | – 4 à 248 | – 20 à 120 | Services d'eau chaude et de vapeur intermittente, raffinage du sucre |

Balises associées :

Dix articles avant et après

Vannes sanitaires pour la fabrication de parfums industriels

Comment entretenir les vannes sanitaires à membrane ? – Vanne Zeco

Press Drop : un critère de sélection important pour le choix des vannes de régulation – Zeco Valve

Entretien du robinet à tournant sphérique pneumatique sanitaire – Zeco Valve

Comment fonctionne un robinet à tournant sphérique sanitaire ? – Vanne Zeco

Galerie d'images de robinets à tournant sphérique sanitaires - Zeco Valve

Catégories de soupapes de surpression et leurs applications – Zeco Valve

Différences entre les vannes sanitaires et les vannes industrielles

Galerie d'images de vannes sanitaires à membrane – Zeco Valve

4 mesures pour la qualité des robinets à tournant sphérique pneumatiques sanitaires – Zeco Valve