Литой клапан отлит в клапан, общий класс давления литейного клапана относительно низкий (например, PN16, PN25, PN40, но есть и высокое давление, может достигать 1500LD, 2500LB), большая часть калибра превышает DN50. Ковка клапанов выковывается. Они обычно используются в трубопроводах высокого качества. Калибр небольшой, и они обычно ниже DN50.

Что такое кастинг?

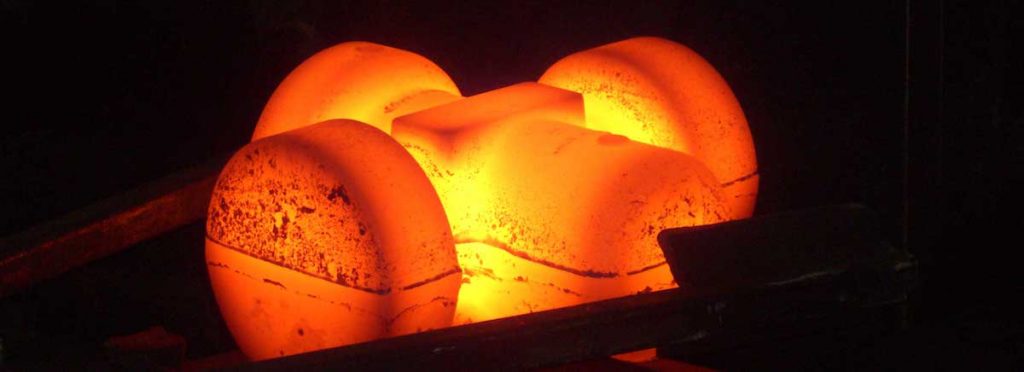

Суть литья заключается в нагреве металла детали до расплавленного состояния и заливке его в подготовленную форму. Хотя форма чаще всего представляет собой штамп, литье в песчаные формы и по выплавляемым моделям часто используется для конкретных сплавов или для деталей необычных размеров и дизайна. Как только металл остынет и примет желаемую форму, слесарь доводит деталь до деталей, запрошенных клиентом, либо вручную, либо путем дальнейшей механической обработки.

Стоимость литья заготовок невелика, для сложной формы, особенно со сложными полостями, больше может показать свою экономичность; В то же время он обладает широкой адаптируемостью и хорошими механическими свойствами.

Но материалы, необходимые для производства отливки (например, металл, древесина, топливо, формовочные материалы и т. д.) и оборудование (например, металлургическая печь, пескомешалка, формовочная машина, стержневая машина, шейкер, дробеструйная машина, чугун пластина и т. д.) больше, они производят пыль, вредные газы, шум и загрязняют окружающую среду.

История кастинга

Литье — это разновидность технологии горячей обработки металлов, история которой насчитывает около 6000 лет. В 3200 году до нашей эры в Месопотамии появились отливки бронзовых лягушек. Между 13 и 10 веками до нашей эры Китай вступил в период расцвета бронзового литья, процесс достиг довольно высокого уровня, например, династия Шан, квадратный Дин весом 875 кг, династия Сражающихся царств Цзинхоу И Цзунпан и династия Западная Хань. прозрачное зеркало – представитель продукции древнего литья. Раннее литье находилось под сильным влиянием керамики, и большая часть отливок представляла собой инструменты или утварь для сельскохозяйственного производства, религии, жизни и других аспектов, с ярко выраженным художественным колоритом. В 513 г. до н. э. в Китае был произведен первый в мире письменный чугун — Цзинь Кастинг Дин (около 270 кг). Примерно в 8 веке в Европе начали производить чугун. После промышленной революции XVIII века отливки вступили в новый период обслуживания крупных производств. В 20-м веке быстрое развитие литья привело к развитию ковкого чугуна, ковкого чугуна, сверхнизкоуглеродистой нержавеющей стали и алюминиевой меди, алюминиево-кремниевого сплава, алюминиево-магниевого сплава, титановой основы, никелевого сплава и других литейных металлических материалов, и изобрел новый процесс обработки серого чугуна. После 1950-х годов были внедрены новые технологии, такие как формование под высоким давлением из мокрого песка, формование песком с химическим отверждением, изготовление стержней, формование под отрицательным давлением и другие специальные методы литья и дробеструйная обработка.

Виды литья

Существует много видов кастинга. В соответствии с методом моделирования его обычно делят на 0 обычных отливок в песок, включая тип мокрого песка, тип сухого песка и песок химического отверждения типа 3. (2) специальное литье, материалы для прессования и могут быть разделены на природный минеральный песок, как основные специальные материалы для литья (например, литье по выплавляемым моделям, литье в формы, литье в оболочковые формы, литье под отрицательным давлением, литье в формы, литье в керамические формы и т. д.) и металл в качестве основного материала формы для специального литья (например, литье в металлические формы, литье под давлением, непрерывное литье, литье под низким давлением, центробежное литье и т. д.).

Процесс кастинга

Процесс литья обычно включает в себя: (литье (контейнеры) делает жидкий металл твердым литьем, литье в зависимости от материалов можно разделить на песчаные формы, металл, керамику, грязь, графит и т. д., можно разделить по использованию одноразовые, полупостоянные и постоянные. тип, качество подготовки формы являются основными факторами, влияющими на качество литья. Плавка и разливка литейного металла, литейный металл (литейный сплав) в основном включает чугун, литейную сталь и литой цветной сплав (3) обработку и проверку литья; обработка литья, включая удаление инородных тел сердечника и поверхности отливки, удаление литейного стояка, заусенцев и других выступов, термообработку, формование, антикоррозийную обработку и грубую механическую обработку впускного клапана насоса.

Что такое ковка?

Хотя нагрев металлической детали также важен для ковки, нагрев при этом методе никогда не бывает настолько интенсивным, чтобы указанный металл расплавился. Вместо этого его просто нагревают настолько, чтобы слесарь мог выполнить ковку на молоте или иным образом манипулировать им в подготовленной штампе. Для более крупных изделий используются гигантские прессы, и метод ковки может варьироваться в зависимости от желаемого конечного продукта; ковка может представлять собой, например, процесс горячей или холодной ковки, или может использоваться открытая или закрытая матрица.

Ковка: это использование ковочного оборудования под давлением металлической заготовки, пластическая деформация для получения определенных механических свойств, определенной формы и размера метода обработки поковок.

Один из двух основных компонентов ковки. Благодаря ковке можно исключить литой металл, сварные отверстия, механические свойства поковок, как правило, лучше, чем отливки из того же материала. Для ответственных деталей с высокими нагрузками и тяжелыми условиями работы в машинах помимо пластинчатых, профильных или сварных деталей простой формы, которые можно прокатывать, чаще всего применяют поковки.

Виды ковки

По способу штамповки ковку можно разделить на: 0 открытую ковку (свободную ковку). Использование силы или давления для деформации металла между двумя верхними и нижними противожелезными (наковальнями) для получения необходимых поковок, в основном ручной ковки и механической ковки. ② Ковка в закрытом режиме. Металлическая заготовка деформируется под давлением в камере штампа определенной формы, а ковку можно разделить на штамповку, холодную ковку, ротационную ковку, экструзию и так далее. По температуре деформации ковку можно разделить на горячую ковку (температура обработки выше температуры рекристаллизации металла заготовки), теплую ковку (ниже температуры рекристаллизации) и холодную ковку (обычная температура).

Материалом для ковки в основном являются различные компоненты из углеродистой стали и легированной стали, за которыми следуют алюминий, магний, титан, медь и их сплавы. В исходное состояние материала входят стержни, литейные цепи, металлические порошки и жидкие металлы. Отношение площади поперечного сечения металла до деформации к площади сечения штампа после деформации называется коэффициентом ковки. Правильный выбор поковки имеет большое значение для улучшения качества продукции и снижения ее стоимости.

Процесс ковки

Основной процесс ковки состоит из нескольких традиционных этапов:

- сырье (стальные блоки, слитки, заготовки) при необходимости разрезается на более мелкие части

- сырье нагревается до необходимой температуры ковки (применение тепла необходимо для придания материалу пластичности и ковкости); температура ковки зависит от типа металла и достигается помещением материала в печь/духовку;

- нагретому металлу придают необходимую форму путем приложения механических сил (давления).

- полуфабрикат подвергается механической, чистовой и термообработке

В конце процесса полученный продукт обладает исключительной прочностью, ударной вязкостью и износостойкостью благодаря металлургической рекристаллизации и измельчению зерна в результате примененной термической и механической обработки.

Зачем использовать кастинги?

Основным преимуществом литья является создание слишком больших, сложных или иным образом непригодных для ковки компонентов. Мы можем выковать детали длиной до 18 дюймов и весом до 100 фунтов. Но если вам нужен конечный продукт весом 5000 фунтов, более подходящим вариантом будет литье. Поэтому используйте кастинг, когда:

- Ваша деталь слишком велика, чтобы ее можно было подделать.

- Деталь сложная (свяжитесь с нами для консультации по этому поводу)

- Деталь требует добавления специальных сплавов.

Зачем использовать Форжинг?

Если вашу концевую часть можно выковать, ее следует выковать. Это придаст вашей детали большую прочность, большую консистенцию, более плотную структуру зерен и более длительный срок службы. Обратитесь к нашим инженерам, чтобы узнать, подходит ли ковка для вашего проекта.

Что лучше: литое или кованое?

Однако в целом кастинг, как правило, является менее дорогим и более универсальным вариантом; ковка обеспечивает превосходную прочность и износостойкость. Вопрос о том, что лучше, зависит от главных приоритетов вашего проекта. Если низкая стоимость, экзотические сплавы и сложная геометрия являются приоритетом, вероятно, лучшим вариантом будет литье. Однако, если речь идет о прочности и структурной целостности, ковка может быть лучшим вариантом.

Кованые против Литых

| Ковка | Кастинг | |

| Целостность конструкции | Значительно превосходит по прочности отливки. Высокий уровень предсказуемости материалов | Изделия, как правило, более пористые и более подвержены разрушению по сравнению с поковками. |

| Толерантность | Не очень подходит для очень сложной геометрии. | Обеспечивает высокий уровень детализации. Возможность соблюдения жестких допусков |

| Размер товара | Ограничено по размеру и толщине металла (больше = сложнее) | Совместим с широким диапазоном размеров. |

| Выбор материала | Выбор сплавов ограничен. | Совместим практически со всеми типами металлов. |

| Вторичные операции | Обычно требуются вторичные операции для доработки и доводки продукта до точных спецификаций. | Предоставляет первичный продукт, который обычно требует очень небольшого количества вторичных операций. |

| Расходы | Как правило, наиболее экономически эффективен для средних и крупных производственных тиражей. | Как правило, дешевле по сравнению с ковкой, но это зависит от конкретного используемого метода литья. |

Похожие теги :

Десять статей до и после

Новости – плавающий шаровой кран | Производитель промышленных клапанов

Новости – Обратный клапан | Производитель промышленных клапанов

Новости – Функция и классификация обратного клапана | Производитель промышленных клапанов

Новости – Каковы преимущества и недостатки шарового клапана | Производитель промышленных клапанов

Новости – Характеристики шаровых кранов и дроссельных заслонок | Производитель промышленных клапанов

Новости – Электрические и пневматические приводы | Производитель промышленных клапанов

Новости – Обратный клапан Новое направление развития | Производитель промышленных клапанов

Новости – Что такое шаровой кран | Производитель промышленных клапанов