Döküm vanası vanaya dökülür, genel döküm vanası basınç derecesi nispeten düşüktür (PN16, PN25, PN40 gibi, ancak aynı zamanda yüksek basınç da vardır, 1500LD, 2500LB'ye kadar olabilir), kalibrenin çoğu DN50'den fazladır. Dövme vanaları dövülmüştür. Genellikle yüksek dereceli boru hatlarında kullanılırlar. Kalibreleri küçüktür ve genellikle DN50'nin altındadır.

Döküm Nedir?

Dökümün özü, bileşen metalinin erimiş bir duruma ısıtılması ve hazırlanmış bir kalıba dökülmesidir. Kalıp çoğunlukla bir kalıp olmasına rağmen, kum ve hassas döküm sıklıkla belirli alaşımlar veya olağandışı boyut ve tasarıma sahip parçalar için kullanılır. Metal istenen temel şekle soğuduktan sonra metal işçisi, parçayı müşteri tarafından talep edilen ayrıntılarla elle veya daha ileri işleme yoluyla bitirir.

Döküm üretiminin boş maliyeti düşüktür, özellikle karmaşık boşluklu parçalarda karmaşık şekil için daha fazla ekonomi gösterebilir; Aynı zamanda geniş uyarlanabilirliğe ve iyi kapsamlı mekanik özelliklere sahiptir.

Ancak döküm üretimi için gerekli malzemeler (metal, ahşap, yakıt, kalıp malzemeleri vb.) ve ekipmanlar (metalurji fırını, kum karıştırma makinesi, kalıplama makinesi, maça makinesi, çalkalayıcı, kumlama makinesi, dökme demir gibi) plaka vb.) daha fazla olup, toz, zararlı gaz ve gürültü üreterek çevreyi kirletecektir.

Döküm Tarihi

Döküm, yaklaşık 6000 yıllık geçmişi olan bir tür metal sıcak işleme teknolojisidir. MÖ 3200'de Mezopotamya'da bronz kurbağa dökümleri ortaya çıktı. MÖ 13 ile MÖ 10. yüzyıllar arasında Çin, bronz dökümün en parlak dönemine girmiş, süreç oldukça yüksek bir seviyeye ulaşmış, örneğin Shang Hanedanlığı 875 kg ağırlığındaki Simuwu kare Ding, Savaşan Devletler Hanedanı Jinghou Yi Zunpan ve Batı Han Hanedanlığı şeffaf ayna antik dökümün temsili ürünleridir. İlk dökümler çömlekçilikten büyük ölçüde etkilenmişti ve dökümlerin çoğu tarımsal üretim, din, yaşam ve diğer yönlere yönelik güçlü sanatsal renklere sahip aletler veya mutfak eşyalarıydı. MÖ 513'te Çin, dünyadaki yazılı kayıtlara geçen ilk dökme demiri üretti: Jin Casting Ding (yaklaşık 270 kg). 8. yüzyıl civarında Avrupa dökme demir üretmeye başladı. 18. yüzyıldaki sanayi devriminden sonra döküm, büyük sanayilere hizmet edecek yeni bir döneme girmiştir. 20. yüzyılda dökümün hızlı gelişimi, sünek demir, dövülebilir dökme demir, ultra düşük karbonlu paslanmaz çelik ve alüminyum bakır, alüminyum silikon, alüminyum magnezyum alaşımı, titanyum bazlı, nikel bazlı alaşım ve diğer döküm metal malzemelerini geliştirmiştir. ve tedaviyi gerçekleştirmek için gri dökme demire yönelik yeni bir süreç icat etti. 1950'li yıllardan sonra ıslak kumla yüksek basınçlı kalıplama, kimyasal sertleştirici kumla kalıplama, maça yapımı, negatif basınçlı kalıplama ve diğer özel döküm ve kumlama gibi yeni teknolojiler tanıtıldı.

Döküm Çeşitleri

Birçok döküm çeşidi vardır. Modelleme yöntemine göre, geleneksel olarak ıslak kum tipi, kuru kum tipi ve kimyasal sertleşen kum tipi 3 dahil olmak üzere 0 sıradan kum dökümüne ayrılır. (2) özel döküm, pres kalıplama malzemeleri ve doğal mineral kum olarak ayrılabilir. ana özel döküm kalıplama malzemeleri (örneğin hassas döküm, kalıba döküm, kabuk kalıba döküm dökümhanesi, negatif basınçlı döküm, kalıba döküm, seramik kalıba döküm vb.) ve özel dökümün ana kalıp malzemesi olarak metal (metal kalıba döküm gibi, basınçlı döküm, sürekli döküm, düşük basınçlı döküm, savurma döküm vb.).

Döküm işlemi

Döküm işlemi genellikle şunları içerir: (döküm (konteynerler) sıvı metal katı döküm yapar, malzemelere göre döküm kum kalıp, metal, seramik, çamur, grafit vb. olarak ayrılabilir, tek kullanımlık, yarı kalıcı ve kalıcı olarak bölünebilir tip, kalıp hazırlama kalitesi döküm kalitesini etkileyen ana faktörlerdir; Döküm metalinin eritilmesi ve dökülmesi, döküm metali (döküm alaşımı) esas olarak dökme demir, dökme çelik ve dökme demir dışı alaşımı içerir (3) döküm işlemi ve muayenesi; maça ve döküm yüzeyindeki yabancı cisimlerin çıkarılması, döküm yükselticisinin çıkarılması, kürekle taşlama çapakları ve diğer çıkıntıların çıkarılması, ısıl işlem, şekillendirme, pas önleyici işlem ve giriş pompası valfinin kaba işlenmesi dahil olmak üzere döküm işlemi.

Dövme Nedir?

Her ne kadar metal bileşenin ısıtılması dövme işlemi için gerekli olsa da, bu yöntemde ısıtma hiçbir zaman söz konusu metalin erimesini sağlayacak kadar yoğun olmaz. Bunun yerine, metal işçisinin çekiçle dövme yapmasını veya başka bir şekilde onu hazırlanmış bir kalıba dönüştürmesini mümkün kılacak kadar sıcak yapılır. Daha büyük ürünler için devasa presler kullanılır ve dövme yöntemi, istenen nihai ürüne göre değişebilir; Dövme, örneğin sıcak veya soğuk dövme işlemi olabilir veya açık veya kapalı bir kalıptan faydalanılabilir.

Dövme: metal kütük basıncı üzerinde dövme makinelerinin kullanılması, belirli mekanik özelliklerin elde edilmesi için plastik deformasyon, belirli bir şekil ve boyutta dövme işleme yöntemidir.

Dövmenin iki ana bileşeninden biri. Dövme yoluyla metalin gevşek dökümü, kaynak delikleri ortadan kaldırılabilir, dövme parçaların mekanik özellikleri genellikle aynı malzeme dökümlerinden daha iyidir. Makinalarda ağır çalışma koşulları ve ağır yük taşıyan önemli parçalar için, haddelenebilen basit şekilli levha, profil veya kaynak parçalarının yanı sıra çoğunlukla dövme parçalar da kullanılmaktadır.

Dövme Çeşitleri

Şekillendirme yöntemine göre dövme işlemi şu şekilde ayrılabilir: 0 açık dövme (serbest dövme). Temel olarak manuel dövme ve mekanik dövme olmak üzere gerekli dövmeleri elde etmek için üst ve alt iki anti-demir (örs bloğu) deformasyonu arasındaki metali yapmak için kuvvet veya basınç kullanılması. ② Kapalı mod dövme. Metal iş parçası, belirli bir şekle sahip dövme kalıp odasında basınç altında deforme olur ve dövme, kalıp dövme, soğuk dövme, döner dövme, ekstrüzyon vb. olarak ayrılabilir. Deformasyon sıcaklığına göre dövme, sıcak dövme (işleme sıcaklığı, boş metalin yeniden kristalleşme sıcaklığından daha yüksektir), sıcak dövme (yeniden kristalleşme sıcaklığından daha düşük) ve soğuk dövme (normal sıcaklık) olarak ayrılabilir.

Dövme malzemesi esas olarak karbon çeliği ve alaşımlı çeliğin çeşitli bileşenlerinden oluşur, bunu alüminyum, magnezyum, titanyum, bakır ve alaşımı takip eder. Malzemenin orijinal hali çubukları, döküm zincirlerini, metal tozlarını ve sıvı metalleri içerir. Metalin deformasyondan önceki kesit alanının deformasyon sonrası kalıp kesit alanına oranına dövme oranı denir. Doğru dövme seçiminin ürün kalitesini artırmaktan ziyade maliyeti düşürmeyle büyük bir ilişkisi vardır.

Dövme Süreci

Dövmenin temel süreci birkaç geleneksel adımdan oluşur:

- Hammadde (çelik bloklar, külçeler, kütükler) gerekirse daha küçük parçalara kesilir

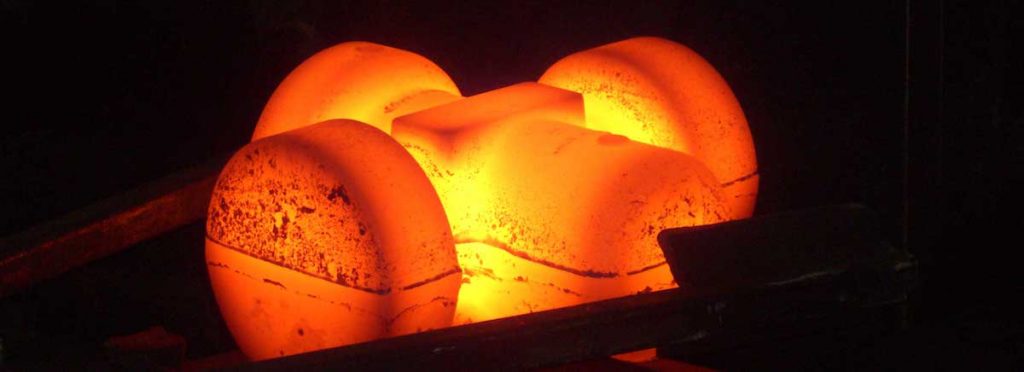

- Hammadde, gerekli dövme sıcaklığına ulaşmak için ısıtılır (malzemeyi sünek ve dövülebilir hale getirmek için ısı uygulaması gereklidir); dövme sıcaklığı metalin türüne bağlıdır ve malzemenin bir fırına/fırına yerleştirilmesiyle elde edilir;

- ısıtılan metale mekanik kuvvetler (basınç) uygulanarak istenilen forma getirilir.

- yarı mamul parça işleme, bitirme ve ısıl işleme tabi tutulur

İşlemin sonunda ortaya çıkan ürün, uygulanan termal ve mekanik işlemlerden kaynaklanan metalurjik yeniden kristalleşme ve tane incelmesi sayesinde olağanüstü mukavemet, darbe dayanıklılığı ve aşınma direncine sahiptir.

Neden Castings'i kullanmalıyım?

Dökümün temel faydası, çok büyük, karmaşık veya başka bir şekilde dövme için uygun olmayan bileşenler oluşturmaktır. Uzunluğu 18 inçe kadar ve ağırlığı 100 pounda kadar olan parça boyutlarını dövebiliriz. Ancak 5000 pound ağırlığında bir son ürüne ihtiyacınız varsa döküm daha uygun bir seçenek olacaktır. Bu nedenle aşağıdaki durumlarda dökümü kullanın:

- Senin parçan taklit edilemeyecek kadar büyük.

- Parça karmaşıktır (bu konuda tavsiye için bizimle iletişime geçin)

- Parça özel alaşımların eklenmesini gerektirir

Dövmeyi neden kullanmalısınız?

Uç parçanız dövülebiliyorsa dövülmelidir. Bu, parçanıza daha iyi güç, daha fazla tutarlılık, daha sıkı tane yapısı ve daha uzun kullanım ömrü sağlayacaktır. Dövmenin projeniz için uygun olup olmadığını öğrenmek için mühendislerimize ulaşın.

Cast mı yoksa Forged mı daha iyi?

Ancak sonuçta döküm daha ucuz, daha çok yönlü bir seçenek olma eğilimindedir; Dövme üstün güç ve aşınma direnci sunar. Hangisinin daha iyi olduğu sorusu projenizin en önemli önceliğine bağlıdır. Düşük maliyet, egzotik alaşımlar ve karmaşık geometriler öncelikliyse döküm muhtemelen gidilecek yol olacaktır. Ancak dayanıklılık ve yapısal bütünlük söz konusu olduğunda dövme daha iyi bir seçenek olabilir.

Dövme ve Döküm

| Dövme | Döküm | |

| Yapısal bütünlük | Dökümlerle karşılaştırıldığında mukavemet açısından çok üstündür. Yüksek düzeyde malzeme öngörülebilirliği | Ürünler dövme ürünlere kıyasla daha gözenekli ve kırılmaya daha duyarlı olma eğilimindedir |

| Hata payı | Oldukça karmaşık geometrilere pek uygun değil | Yüksek düzeyde ayrıntıya izin verir. Sıkı toleranslara uyabilme |

| Ürün boyutu | Metalin boyutu ve kalınlığı açısından sınırlıdır (daha büyük = daha zor) | Çok çeşitli boyutlarla uyumlu |

| Malzeme seçimi | Alaşım seçimi sınırlıdır | Neredeyse tüm metal türleriyle uyumludur |

| İkincil İşlemler | Ürünü tam spesifikasyonlara göre iyileştirmek ve tamamlamak için genellikle ikincil işlemler gerekir | Genellikle çok az sayıda ikincil işlem gerektiren birincil ürün sağlar |

| Maliyet | Orta ila büyük üretim çalışmaları için en uygun maliyetli olma eğilimindedir | Genellikle dövmeye göre daha ucuzdur ancak bu, kullanılan spesifik döküm yöntemine bağlıdır. |

İlgili Etiketler :

Öncesi ve sonrasıyla on makale

Haberler – sevkiyata hazır metal koltuklu çift plakalı çek valfler | Endüstriyel vana üreticisi

Haberler – yüzer küresel vana | Endüstriyel vana üreticisi

Haberler – Çek Valf | Endüstriyel vana üreticisi

Haberler – Çek valf işlevi ve sınıflandırılması | Endüstriyel vana üreticisi

Haberler – Glob vananın avantajları ve dezavantajları nelerdir | Endüstriyel vana üreticisi

Haberler – Küresel vana ve kelebek vanaların özellikleri | Endüstriyel vana üreticisi

Haberler – Demir Cevheri ve Çelik Fiyatları Rekor Seviyelere Tırmandı | Endüstriyel vana üreticisi

Haberler – Elektrikli ve pnömatik aktüatörler | Endüstriyel vana üreticisi

Haberler – Çek Valf Yeni Gelişen Yön | Endüstriyel vana üreticisi