Gussventile werden in das Ventil gegossen. Der allgemeine Druckgrad von Gussventilen ist relativ niedrig (z. B. PN16, PN25, PN40, aber es gibt auch Hochdruck, der bis zu 1500 LD, 2500 LB betragen kann). Die meisten Kaliber sind größer als DN50. Schmiedeventile werden ausgeschmiedet. Sie werden im Allgemeinen in hochwertigen Rohrleitungen verwendet. Das Kaliber ist klein und liegt im Allgemeinen unter DN50.

Was ist Casting?

Der Kern des Gießens besteht darin, das Metall zu erhitzen, bis es geschmolzen ist, und es dann in eine vorbereitete Form zu gießen. Obwohl die Form meistens eine Matrize ist, werden Sand- und Feingussverfahren häufig für bestimmte Legierungen oder für Teile mit ungewöhnlichen Abmessungen und Designs verwendet. Sobald das Metall in die gewünschte Grundform abgekühlt ist, veredelt der Metallarbeiter das Teil mit den vom Kunden gewünschten Details entweder von Hand oder durch weitere Bearbeitung.

Die Kosten für die Herstellung von Gussrohlingen sind gering, bei komplexen Formen, insbesondere bei komplexen Hohlräumen, kann sich die Wirtschaftlichkeit noch weiter auszahlen. Gleichzeitig ist das Gussmaterial vielseitig anpassbar und weist insgesamt gute mechanische Eigenschaften auf.

Für die Gussproduktion werden jedoch mehr Materialien (wie Metall, Holz, Brennstoff, Formmaterialien usw.) und Geräte (wie metallurgische Öfen, Sandmischmaschinen, Formmaschinen, Kernherstellungsmaschinen, Schüttelmaschinen, Strahlanlagen, Gusseisenplatten usw.) benötigt, und es entsteht Staub, schädliche Gase und Lärm sowie eine Belastung der Umwelt.

Geschichte des Castings

Gießen ist eine Art von Warmbearbeitungstechnologie für Metall, die auf eine Geschichte von etwa 6000 Jahren zurückblickt. 3200 v. Chr. tauchten in Mesopotamien Gussstücke von bronzenen Fröschen auf. Zwischen dem 13. und 10. Jahrhundert v. Chr. erlebte China die Blütezeit des Bronzegusses, und das Verfahren erreichte ein ziemlich hohes Niveau. So sind etwa der 875 kg schwere quadratische Simuwu-Ding aus der Shang-Dynastie, der Jinghou Yi Zunpan aus der Dynastie der Streitenden Reiche und der transparente Spiegel aus der Westlichen Han-Dynastie repräsentative Produkte des antiken Gusses. Der frühe Guss war stark von der Töpferei beeinflusst, und die meisten Gussstücke waren Werkzeuge oder Utensilien für die landwirtschaftliche Produktion, die Religion, das Leben und andere Aspekte mit starker künstlerischer Farbigkeit. 513 v. Chr. produzierte China das erste Gusseisen, das in schriftlichen Aufzeichnungen der Welt erwähnt wird – das Jin-Gussstück (etwa 270 kg). Um das 8. Jahrhundert begann Europa mit der Gusseisenproduktion. Nach der industriellen Revolution im 18. Jahrhundert traten Gussstücke in eine neue Phase der Versorgung großer Industrien ein. Im 20. Jahrhundert entwickelte sich das Gießen rasant. Sphäroguss, Temperguss, Edelstahl mit ultraniedrigem Kohlenstoffgehalt sowie Aluminiumkupfer, Aluminiumsilizium, Aluminiummagnesiumlegierungen, Titanbasis, Nickelbasislegierungen und andere Gussmetallmaterialien wurden entwickelt und ein neues Verfahren zur Behandlung von Grauguss erfunden. Nach den 1950er Jahren wurden neue Technologien wie Nasssand-Hochdruckformen, chemisch gehärtetes Sandformen, Kernherstellung, Unterdruckformen und andere spezielle Guss- und Kugelstrahlverfahren eingeführt.

Arten des Gießens

Es gibt viele Arten von Gussformen. Je nach Modelliermethode wird üblicherweise in 0 gewöhnlichen Sandguss, einschließlich Nasssandtyp, Trockensandtyp und chemisch härtender Sandtyp 3, unterteilt. (2) Spezialguss, Pressformmaterialien und können in natürlichen Mineralsand als Hauptformmaterial für Spezialguss (z. B. Feinguss, Formguss, Schalenformguss, Unterdruckguss, Formguss, Keramikformguss usw.) und Metall als Hauptformmaterial für Spezialguss (z. B. Metallformguss, Druckguss, Strangguss, Niederdruckguss, Schleuderguss usw.) unterteilt werden.

Auswahlprozess

Der Gießprozess umfasst im Allgemeinen: (Behälter) Gießen von flüssigem Metall zu festem Guss. Das Gießen kann je nach Material in Sandformen, Metall, Keramik, Schlamm, Graphit usw. unterteilt werden und kann nach Verwendung in Einweg-, halbpermanente und permanente Typen unterteilt werden. Die Qualität der Formvorbereitung ist der Hauptfaktor, der die Gussqualität beeinflusst. Das Schmelzen und Gießen von Gussmetall. Gussmetall (Gusslegierung) umfasst hauptsächlich Gusseisen, Stahlguss und Nichteisengusslegierungen. (3) Gussbehandlung und -prüfung. Die Gussbehandlung umfasst das Entfernen von Fremdkörpern im Kern und an der Gussoberfläche, das Entfernen von Gusssteigrohren, das Schleifen von Graten und anderen Vorsprüngen mit der Schaufel, Wärmebehandlung, Formgebung, Rostschutzbehandlung und Grobbearbeitung. Einlasspumpenventil

Was ist Schmieden?

Obwohl das Erhitzen des Metalls auch beim Schmieden wichtig ist, wird es bei dieser Methode nie so stark erhitzt, dass das Metall schmilzt. Stattdessen wird es nur heiß genug gemacht, damit der Metallarbeiter es durch Hammerschmieden oder auf andere Weise in eine vorbereitete Matrize bringen kann. Für größere Produkte werden riesige Pressen verwendet und die Schmiedemethode kann je nach gewünschtem Endprodukt variieren. Beim Schmieden kann es sich beispielsweise um ein Warm- oder Kaltschmiedeverfahren handeln oder es kann eine offene oder geschlossene Matrize verwendet werden.

Schmieden: ist das Pressen von Metallknüppeln mittels Schmiedemaschinen und die plastische Verformung des Schmiedestücks, um bestimmte mechanische Eigenschaften sowie eine bestimmte Form und Größe zu erhalten.

Eine der beiden Hauptkomponenten des Schmiedens. Durch Schmieden können lose Metallteile und Schweißlöcher entfernt werden. Die mechanischen Eigenschaften von Schmiedeteilen sind im Allgemeinen besser als die von Gussteilen aus demselben Material. Für wichtige Teile mit hoher Belastung und harten Arbeitsbedingungen in Maschinen werden Schmiedeteile meist zusätzlich zu Platten-, Profil- oder Schweißteilen mit einfacher Form verwendet, die gewalzt werden können.

Arten des Schmiedens

Das Schmieden kann je nach Formgebungsmethode in folgende Verfahren unterteilt werden: 0 Offenes Schmieden (freies Schmieden). Dabei wird das Metall zwischen den beiden oberen und unteren Gegeneisen (Ambossblock) durch Kraft oder Druck verformt, um die gewünschten Schmiedestücke zu erhalten. Dies erfolgt hauptsächlich durch manuelles Schmieden und maschinelles Schmieden. ② Geschlossenes Schmieden. Der Metallrohling wird in der Schmiedekammer einer bestimmten Form unter Druck verformt. Das Schmieden kann in Gesenkschmieden, Kaltschmieden, Rotationsschmieden, Extrusion usw. unterteilt werden. Je nach Verformungstemperatur kann das Schmieden in Warmschmieden (die Verarbeitungstemperatur ist höher als die Rekristallisationstemperatur des Rohlings), Warmschmieden (niedriger als die Rekristallisationstemperatur) und Kaltschmieden (normale Temperatur) unterteilt werden.

Das Schmiedematerial besteht hauptsächlich aus verschiedenen Komponenten aus Kohlenstoffstahl und legiertem Stahl, gefolgt von Aluminium, Magnesium, Titan, Kupfer und seinen Legierungen. Der ursprüngliche Zustand des Materials umfasst Stangen, Gussketten, Metallpulver und flüssige Metalle. Das Verhältnis der Querschnittsfläche des Metalls vor der Verformung zur Querschnittsfläche der Matrize nach der Verformung wird als Schmiedeverhältnis bezeichnet. Die richtige Wahl des Schmiedematerials hat einen großen Einfluss auf die Verbesserung der Produktqualität und die Kostensenkung.

Schmiedeprozess

Der grundlegende Schmiedeprozess besteht aus einigen traditionellen Schritten:

- Das Rohmaterial (Stahlblöcke, Barren, Knüppel) wird bei Bedarf in kleinere Teile geschnitten

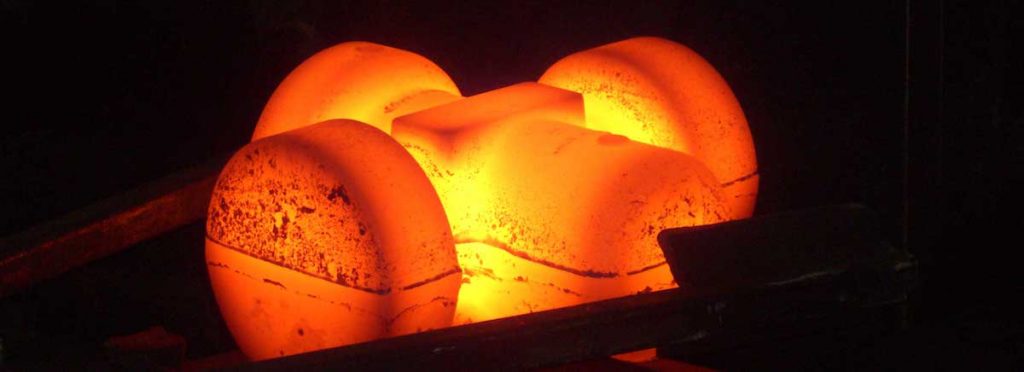

- Das Rohmaterial wird erhitzt, um die erforderliche Schmiedetemperatur zu erreichen (die Wärmezufuhr ist notwendig, um das Material duktil und formbar zu machen). Die Schmiedetemperatur hängt von der Metallart ab und wird durch Einbringen des Materials in einen Ofen erreicht.

- Das erhitzte Metall wird durch Einwirkung mechanischer Kräfte (Druck) in die gewünschte Form gebracht.

- Das Halbzeug wird bearbeitet, veredelt und wärmebehandelt

Am Ende des Prozesses weist das resultierende Produkt dank der metallurgischen Rekristallisation und Kornverfeinerung infolge der angewandten thermischen und mechanischen Behandlung eine extreme Festigkeit, Schlagzähigkeit und Verschleißfestigkeit auf.

Warum Gussteile verwenden?

Der Hauptvorteil des Gießens besteht darin, Komponenten herzustellen, die zu groß, komplex oder aus anderen Gründen für das Schmieden ungeeignet sind. Wir können Teile mit einer Länge von bis zu 18 Zoll und einem Gewicht von bis zu 100 Pfund schmieden. Wenn Sie jedoch ein Endprodukt mit einem Gewicht von 5000 Pfund benötigen, ist Gießen die geeignetere Option. Verwenden Sie also Gießen, wenn:

- Ihr Teil ist zu groß zum Schmieden.

- Das Teil ist kompliziert (kontaktieren Sie uns für eine Beratung)

- Teil erfordert die Zugabe von benutzerdefinierten Legierungen

Warum Schmieden verwenden?

Wenn Ihr Endstück geschmiedet werden kann, sollte es geschmiedet werden. Dadurch erhält Ihr Teil eine bessere Festigkeit, mehr Konsistenz, eine engere Kornstruktur und eine längere Lebensdauer. Wenden Sie sich an unsere Ingenieure, um herauszufinden, ob Schmieden für Ihr Projekt geeignet ist.

Ist gegossen oder geschmiedet besser?

Insgesamt ist Gießen jedoch tendenziell die kostengünstigere und vielseitigere Option; Schmieden bietet jedoch eine höhere Festigkeit und Verschleißfestigkeit. Die Frage, was besser ist, hängt von den obersten Prioritäten Ihres Projekts ab. Wenn niedrige Kosten, exotische Legierungen und komplexe Geometrien im Vordergrund stehen, ist Gießen wahrscheinlich die beste Wahl. Wenn es jedoch um Festigkeit und strukturelle Integrität geht, ist Schmieden möglicherweise die bessere Option.

Geschmiedet vs. gegossen

| Schmieden | Besetzung | |

| Strukturelle Integrität | Weit überlegene Festigkeit im Vergleich zu Gussteilen. Hohe Vorhersagbarkeit des Materials | Produkte neigen dazu, poröser und bruchanfälliger zu sein als Schmiedestücke |

| Toleranz | Nicht gut geeignet für hochkomplexe Geometrien | Ermöglicht ein hohes Maß an Detailgenauigkeit. Kann enge Toleranzen einhalten |

| Produktgröße | Begrenzt hinsichtlich der Größe und Dicke des Metalls (größer = schwieriger) | Kompatibel mit einer Vielzahl von Größen |

| Materialauswahl | Die Auswahl an Legierungen ist begrenzt | Kompatibel mit fast allen Metallarten |

| Sekundäroperationen | Normalerweise sind sekundäre Arbeitsschritte erforderlich, um das Produkt zu verfeinern und gemäß den genauen Spezifikationen fertigzustellen | Bietet ein Primärprodukt, für das normalerweise nur sehr wenige Sekundärvorgänge erforderlich sind |

| Kosten | Am kosteneffektivsten bei mittleren bis großen Produktionsläufen | Im Allgemeinen weniger teuer als Schmieden, es hängt jedoch vom jeweils verwendeten Gussverfahren ab. |

Verwandte Tags:

Zehn Artikel davor und danach

Neuigkeiten – schwimmender Kugelhahn | Hersteller von Industriearmaturen

Neuigkeiten – Rückschlagventil | Hersteller von Industrieventilen

News – Funktion und Klassifizierung von Rückschlagventilen | Hersteller von Industrieventilen

Neuigkeiten – Was sind die Vor- und Nachteile des Absperrventils | Hersteller von Industrieventilen

Nachrichten – Eisenerz- und Stahlpreise steigen auf Rekordhöhen | Hersteller von Industriearmaturen

Neuigkeiten – Elektrische und pneumatische Antriebe | Hersteller von Industriearmaturen

Neuigkeiten – Rückschlagventil Die neue Entwicklungsrichtung | Hersteller von Industrieventilen

Neuigkeiten – Was ist ein Kugelhahn | Hersteller von Industriearmaturen