Was ist ein Parallelschieber?

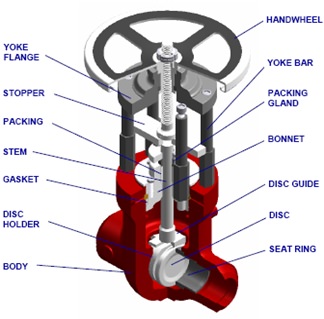

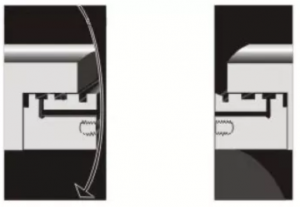

Schieberventile sind lineare Bewegungsventile, die für den Flüssigkeitsdurchfluss mit voller Bohrung ohne Richtungsänderung verwendet werden. Sie sind so konzipiert, dass sie eine effiziente Methode zur Steuerung des Durchflusses von frei fließenden trockenen Schüttgütern bieten. Es handelt sich um ein ideales Ventil zur Übertragung und Unterbrechung der Flüssigkeitsbewegung, das sich hauptsächlich für Rohöl, Gasleitungen, petrochemische Öldepots und andere Rohrleitungen im industriellen Prozess eignet. Die Vorderseite dieses Ventiltyps ist meist parallel, weshalb sie oft als parallele Schieberventile bezeichnet werden. Sie sind im Allgemeinen entweder vollständig geöffnet oder vollständig geschlossen und werden normalerweise nicht zur Durchflussregulierung verwendet. Schieberventile können jedoch auch am Auslass einer Ölpumpe installiert werden, um den Flüssigkeitsdurchfluss zu regulieren und zu steuern. Ein typisches Schieberventil ist in der folgenden Abbildung dargestellt:

Wie funktioniert ein Parallelschieber?

Das Paralleltor besteht aus Ventilkörper, Ventildeckel, Scheibenbaugruppe, Schaft und Oberteil. Jede Seite des Ventils kann dem vollen Differenzdruck standhalten. Durch eine Kombination aus Innendruck und Federkraft entsteht eine auswechselbare Doppelscheibendichtung mit doppelter Entlüftung und Sperrung (DBB). Der schwimmende Sitz kann automatisch Druck ablassen, wenn die mittlere Kammer unter Druck steht. Wenn der Druck in der Kavität höher ist als im Kanal, wird der Kavitätsdruck in den Kanal abgelassen. Wenn der Druck stromaufwärts des Kanals höher ist als der Druck stromabwärts (das Ventil ist geschlossen), wird der Druck in der mittleren Kammer in den stromaufwärts gelegenen Kanal abgelassen. Wenn der Druck stromaufwärts des Kanals gleich dem Druck stromabwärts ist (das Ventil ist vollständig geöffnet), kann der Druck in der mittleren Kammer die Entladung der beidseitigen Kanäle bewirken. Der Ventilsitz wird nach der Druckentlastung automatisch zurückgesetzt.

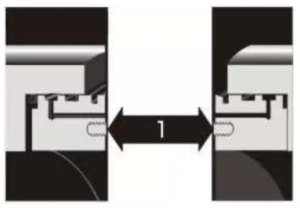

- Wenn der Druck im Ventil (Hohlraum, Einlass und Auslass) gleich oder drucklos ist, ist die Scheibe geschlossen und der PTFE-Dichtungsring auf der Sitzfläche bildet die erste Abdichtung. Der Sitzring kann die Dichtfläche auf beiden Seiten der Scheibe bei jedem Öffnen oder Schließen des Ventils automatisch reinigen.

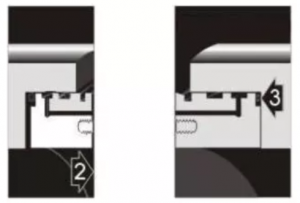

- Der mittlere Druck wirkt auf die Scheibe auf der Einlassseite und zwingt die Scheibe, sich in Richtung des PTFE-Rings am Auslasssitz zu bewegen und ihn zu verdichten, bis er an der metallischen Dichtfläche des Ventilsitzes verklebt ist. Dadurch entsteht eine doppelte harte und weiche Dichtung, nämlich PTFE-Metall-Dichtung und Metall-Metall-Dichtung. Außerdem wird der Auslasssitz gegen die Endfläche des O-Rings des Sitzrings und der Ventilabdichtung in der Körpersitzbohrung gedrückt.

- Die Einlassdichtung bildet sich, nachdem der Druck in der Hohlraumentlastung nachlässt, und der mittlere Druck zwingt den Einlasssitz, sich zur Scheibe zu bewegen. Zu diesem Zeitpunkt erzeugt der Einlasssitz eine weiche PTFE-Metalldichtung und eine Metall-Metall-Dichtung, der O-Ring garantiert die Abdichtung des äußeren Sitzrings mit dem Ventilkörper.

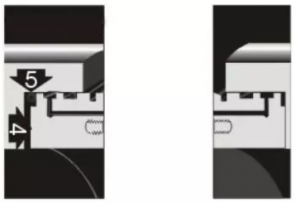

- Automatische Druckentlastung des Ventils. Wenn der Druck im Hohlraum des Ventilkörpers größer ist als der Rohrdruck, wird der Einlasssitz unter der Druckdifferenz zum Scheibenende des vorgelagerten Sitzlochs gedrückt, und der Überdruck zwischen dem vorgelagerten Sitz und der Dichtfläche der Scheibe des Ventilkörpers wird in das vorgelagerte Rohr abgelassen.

Merkmale und Vorteile des Parallelschieberventils

- 1. Das Parallelschieberventil schließt mit einer Gleitbewegung statt mit der üblichen Kompression, sodass es auf den Dichtflächen keine Neigung, Kerbe oder Einkerbung gibt. Das Ergebnis dieser Aktion kann eine bessere Dichtheit der Scheibe auf dem Sitzring und eine längere Lebensdauer der Scheiben- und Sitzdichtflächen bewirken.

- 2. Parallelschieberventile haben eine Reinigungsfunktion mit engem Kontakt an den Sitzen während des Schließvorgangs. Wenn also Verunreinigungen oder Tendenzen an den Sitzen und Scheiben auftreten, werden diese beseitigt und der Dichtungskontakt ist frei von unerwünschten Partikeln. Dies reduziert auch die Belastung der Sitzauflage und garantiert eine lange Lebensdauer. Der breite, flache Sitz kann die Auswirkungen kleinerer Schäden an der Oberfläche minimieren, da die Abdichtung über die gesamte Oberfläche erfolgt.

- 3. Es sind keine zusätzliche Kraft und kein abschließender Drehmomentstoß erforderlich, um den Ventilsitz dicht zu machen, da die Abdichtung durch Gleiten und nicht durch Kompression erfolgt. Darüber hinaus arbeitet das Ventil mit geringem Energieverbrauch, da beim Öffnen der Ventile keine hohe Energie erforderlich ist.

- 4. Die Antriebsgröße des Parallelschieberventils kann viel kleiner sein als beim Keilventil. Hämmern oder Schlagen von Handrädern ist bei diesem Ventil normalerweise nicht erforderlich.

- 5. Der Betrieb mit niedrigem Drehmoment führt zu weniger Belastung und Ermüdung der Verkleidung. Dies führt zu einer längeren Lebensdauer und größerer Zuverlässigkeit in Bezug auf Dichtheit.

- 6. Wenn das Ventil geschlossen ist, spielt die genaue Position des Schafts keine große Rolle. Daher gibt es kein Problem mit den Unterschieden im Wärmeausdehnungskoeffizienten der Materialien. Außerdem können die Antriebe mit allgemeinen Positionsschaltern gestoppt werden.

- 7. Das mögliche Blockieren, das bei Keilschiebern durch Körperkontraktion auftritt, tritt bei Parallelschiebern nie auf.

- 8. Bei Keilschiebern muss der Keil an seinen Schiebern über Positionierungsführungen verfügen, damit er beim Schließen unter Bedingungen mit vollem Durchfluss in der richtigen Position bleibt. Diese Führungen bestehen normalerweise nicht aus harten Materialien und neigen zum Verschleiß, was schließlich zu einem Verklemmen führen kann.

Vergleich Parallelschieber vs. Keilschieber

Unser Parallelschieber-Design bietet viele Vorteile gegenüber Doppelscheiben-Keilschiebern und sorgt für dichte und zuverlässige

Absperrung im Wasser- und Dampfbetrieb.

Einer dieser Vorteile ergibt sich aus der Sitzmethode, die diese Ventile verwenden. Unser Parallelschieber verwendet Positionssitz, wodurch die Linienkraft im System die Abdichtung des Ventilsitzes unterstützt, indem die nachgeschaltete Scheibe fest gegen den nachgeschalteten Sitz gedrückt wird. Im Vergleich dazu ist ein Doppelscheibenkeilschieber auf Drehmomentkraft angewiesen, um die Scheibe in den Ventilkörper zu klemmen und so eine Absperrung zu gewährleisten. Dies erfordert, dass sich der Ventilsitz in einem Doppelscheibenkeilschieber tatsächlich verformt, um einen Sitz zu gewährleisten. Innerhalb kurzer Zeit kann dies zu einer dauerhaften Verformung des Sitzes führen, wodurch ein Leckpfad entstehen kann. Positionssitz erfordert außerdem weniger Drehmoment zum Öffnen und Schließen als Drehmomentsitz. Dies ermöglicht die Verwendung eines kleineren Antriebs zum Betätigen unseres Ventils, was die Betriebskosten senkt.

Außerdem bietet die breite, flache Sitzfläche unseres Ventils einen Vorteil hinsichtlich der Dichtungsfläche. Unser Ventil hat eine Sitzflächenbreite von bis zu zwei Zoll. Dies verhindert, dass kleinere Kratzer oder Sitzverformungen zu Leckagen führen. Da ein Doppelscheibenkeilschieberventil auf eine Sitzfläche mit Linienkontakt angewiesen ist, hat es eine sehr dünne Sitzfläche. Ein Sitz mit Linienkontakt erhöht die Wahrscheinlichkeit, dass eine kleinere Sitzinkonsistenz zu einer Leckage wird. Außerdem sorgt die größere Sitzfläche unseres Ventils für die Verteilung der Lagerspannungen über eine große Fläche und reduziert so den Sitzverschleiß durch den täglichen Betrieb. Aufgrund seiner breiten, flachen Sitze und der positionssitzenden Konstruktion muss bei einem Parallelschieber die Scheibe nicht neu gesetzt werden, nachdem ein heiß geschlossenes Ventil abgekühlt ist. Bei einem Doppelscheibenkeilschieber kann es aufgrund seiner drehmomentsitzenden Konstruktion erforderlich sein, dass Sie ihn nach dem Abkühlen aufgrund von Kontraktion neu setzen, wodurch eine zuvor ausreichende Dichtung gelockert werden kann.

Zusätzlich zu den oben genannten Vorteilen bietet unser Parallelschieber auch Schutz gegen thermisches Blockieren eines Ventils in geschlossener Stellung. Dies kann passieren, wenn ein heißes Ventil in geschlossener Stellung abzukühlen beginnt. Der größere Ventilkörper kann schneller abkühlen als die Scheibe, wodurch sich der Körper schneller zusammenzieht und die Scheiben zwischen den Körpersitzen festsitzen. Dies erfordert dann ein höheres Drehmoment, um die Scheibe aus ihrem Sitz zu lösen. Die beiden unabhängigen Scheiben des Parallelschieberventils ermöglichen zusammen mit dem positionell sitzenden Design eine Kompensation unterschiedlicher thermischer Kontraktionsraten und verhindern so ein thermisches Blockieren. Da das Sitzprinzip eines Doppelscheibenkeilschiebers jedoch erfordert, dass die Scheibe in den Körper eingeklemmt wird, kann es unterschiedliche Kontraktionsraten nicht kompensieren, und das Ventil kann in geschlossener Stellung stecken bleiben, was mehr Drehmoment erfordert, als zum Öffnen des Ventils zur Verfügung steht.

Das Sitzprinzip des Parallelschiebers macht ihn dem Doppelkeilschieber weit überlegen; mit einer nachgiebigeren Sitzmethode, die kleinere Sitzabweichungen ausgleicht und interne Kräfte nutzt, um eine zuverlässige, dichte Abdichtung zu gewährleisten

Die Probleme von Vollkeilschiebern:

- 1. Fehlfunktion der Scheibenöffnung aufgrund thermischer Bindung Bei Keilventilen wird thermische Bindung durch dimensionale Interferenzen zwischen Keil und Sitz aufgrund von Temperaturunterschieden und Wärmeausdehnung verursacht. Ventile werden üblicherweise bei hohen Temperaturen verwendet.

- 2. Leckageprobleme aufgrund thermischer Verformung Da die Abdichtung des Ventils durch Kompression erfolgt, ist ausreichend Oberflächendruck zwischen Scheiben und Sitzen erforderlich. Die Körper sollten dick und stark konstruiert sein, um dem standzuhalten.

| HAUPTMATERIAL | Kohlenstoff, Legierung oder Edelstahl, Titan- und Nickellegierung (Hastelloy), Incoloy, Inconel, Monel, Super, Duplex usw. |

|---|---|

| GRÖSSEN AB | 1/2″ – 24″ (15 mm – 600 mm) |

| KLASSEN | ASME 900 / 1500 / 2500 / 3500 / 4500 |

| GRÖSSEN AB | Pneumatisch, elektrisch, hydraulisch betriebene Parallel |

Verwandte Tags:

Zehn Artikel davor und danach

DOPPELBLOCK-ENTLÜFTUNGSVENTILE

BALGABDICHTUNGS-ABsperrventil (OS & Y, FLANSCHTYP)

Schieber aus schmiedeeisernem Stahl

Neues hervorragendes Ventilprodukt – Halbkugelhahn

Die Förderung des Green Casting ist der Entwicklungstrend der Ventilgussindustrie in der Zukunft

API 6D Edelstahl/Kohlenstoffstahl Federrückstellung Totmannhebel-Kugelhahn

Konzentrische Absperrklappe Lagerbestand/schnelle Lieferung verfügbar - Europäisches Lager