Was ist ein Monoflanschventil?

Monoflanschventile werden zur Steuerung des Durchflusses von Flüssigkeiten und Gasen in einem Rohrleitungssystem verwendet und sind in verschiedenen Materialien, Formen und Größen erhältlich. Ein Monoflanschventil ist ein Ventiltyp, der ein, zwei oder drei Nadelventile enthält, die in einem kompakten Flanschkörper untergebracht sind. Monoflansch-Nadelventile sorgen für eine Reduzierung von Abmessungen, Volumen und Gewicht. Schlanke Monoflanschventile reduzieren außerdem potenzielle Leckagestellen. Hersteller von Monoflanschventilen empfehlen diese Flansche aufgrund ihrer verbesserten Leistung und Sicherheitsstandards. Darüber hinaus reduzieren sie auch die Belastung durch Last und Vibration.

Wie funktioniert ein Doppelblock-Entlüftungsventil?

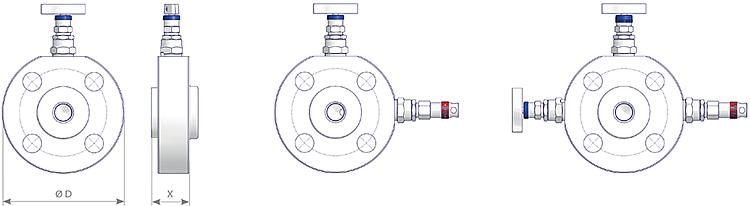

Die Monoflanschkörper sind innen mit Löchern versehen, die die ringförmigen Ventilkammern verbinden.

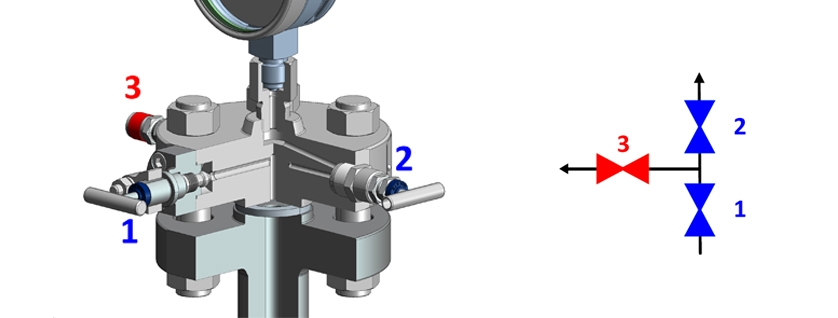

Das folgende Bild verdeutlicht den Vorgang innerhalb eines DBB-Monoflansches:

Der Durchfluss in den Monoflansch erfolgt aus der Rohrleitung heraus und wird unterhalb des ersten Absperrventils [1] gestoppt.

Beim Öffnen des ersten Absperrventils [1] fließt das Wasser zum zweiten Absperrventil [2] ; bei geöffnetem Ventil [2] ist das Gerät mit der Prozessleitung verbunden;

Bei geschlossenem ersten Absperrventil [1] kann das zwischen Ventil und Gerät eingeschlossene Medium über das Entlüftungsventil [3] durch den Entlüftungsausgang abgelassen werden. Die beiden Absperrventile [1, 2] sind in einer Winkelstellung angeordnet, so dass sie vom Durchfluss durchströmt werden können.

Die beiden Absperrventile ermöglichen eine bessere Isolierung vom Prozess: Falls das erste Absperrventil das Medium nicht richtig isoliert, dient das zweite als Sicherheitsvorrichtung gegen unbeabsichtigte Leckagen. In einigen Fällen erlauben Kundenspezifikationen keinen Kontakt des Mediums mit dem Instrument, wenn es nicht misst. Aus diesem Grund muss das Medium über die Entlüftungsleitung abgelassen werden. In anderen Fällen können Instrumente dank der Entlüftungsleitung leicht kalibriert werden, ohne sie von der Leitung abzubauen.

Funktionen und Vorteile

- Dank der großen Vielfalt an optionalen Standardmaterialien und Anschlussoptionen können Sie den gewünschten Stil direkt aus dem Katalog auswählen.

- Einteiliges Gehäuse bedeutet kompaktes Design mit sehr wenigen Leckstellen

- Diese Monoflanschventile verwenden eine nicht rotierende Schaftspitzentechnologie. Wenn die Schaftspitze mit der Dichtung in Kontakt kommt, wird eine Drehung verhindert, wodurch Querriefen und endgültige Lecks vermieden werden, die bei allen Kugelschäften auftreten können.

- 4-Ring-PTEE-Chevron-Dichtung oder Mehrring-Satz aus Gasöl mit Graphit-Standardeinfassung. Diese Standard-Dichtungssätze übertreffen die US-Emissionsstandards 40 CFR 60 um mehr als das Fünffache und sind von unabhängiger Seite geprüft worden. Eine geringere Wahrscheinlichkeit von Leckagen bedeutet weniger Gefahr.

- Hochwertige Metall-Metall-Absperrung der ANSI-Klasse. VI-Kriterien erzwingen Geräterichtlinie.

Was ist der Unterschied zwischen Monoflange-Ventilen und Keyblok-Ventilen?

Monoflanschventile und Keyblok-Ventile sind beides Arten von Primärabsperrventilen, die verwendet werden, um das Prozessmedium von einem bestimmten Ort zu isolieren, häufig aus Sicherheits- oder Wartungszwecken. Sie werden typischerweise in einer Instrumentenanschlussschleife als „Ablassventil“ oder „erstes Ventil“ von der Prozessflussleitung installiert. Dadurch werden Instrumentierungsgeräte sicher vom Prozessmedium isoliert, während gleichzeitig die Rohrleitungsklassencodes und Standardventilanforderungen erfüllt werden. Monoflansch- und Keyblok-Ventile können für viele Anwendungen eingesetzt werden, einschließlich Instrumentenabsperrung, Manometer-/Druckabsperrung, Instrumentenentleerung und Chemikalieninjektion/-probenahme.

Obwohl beide Ventilarten einem ähnlichen Zweck dienen, gibt es einige deutliche Unterschiede und die unten aufgeführten Anwendungen:

| Monoflansch-Typ | Keyblock-Typ | |

| Bohrungsdurchmesser | 3/8″~2″ | |

| Ventil- und Verschlusstyp | Muster im Globus-Stil

*Steigender Schaft mit Kugelkopf *Geschraubte oder verschraubte Motorhaube *Integrales Meer |

Kugelhahn mit schwimmendem Kugelhahn

*Metall- oder weicher Sitz Optionales Muster im Globus-Stil *Entlüftung *Steigender Schaft mit Kugelkopf *Verschraubte Motorhaube *Integraler Sitz |

| Einlassanschlusstypen | *Geflanscht | *Geflanscht

*Aufgeschmissen *Geschweißt |

| Steckdosenanschlussarten | *Gewinde

*Geschweißt |

*Gewinde

*Geflanscht |

| Körpertyp | Geschmiedeter Körper im kompakten Waferstil | Geschmiedeter Körper mit ein-, zwei- oder dreiteiliger Ausführung |

| Ventilkonfigurationen | *Block

*Blockieren und Entlüften *Doppelblock *Doppelblockierung und Entlüftung |

|

| Installation | *Kompakter Umschlag

*Geringeres Gewicht *Am besten für den Einsatz mit leichteren Kohlenwasserstoffen oder nicht verstopfenden Flüssigkeiten geeignet |

*Durchsteckbare Bohrung(en) in mehreren Größen

*Kompaktes Gehäuse im Vergleich zur typischen Baugruppe aus Standard-Mehrfach-Absperrventilen *Am besten für den Einsatz bei schwereren Kohlenwasserstoffen oder Verstopfungsflüssigkeiten geeignet *Verfügbar für gestreckte Steckdosen |

| Qualität | Erfüllt die Vorschriften und Standards für Leitungsklassen, ist feuersicher und blasendicht für die Instrumentenabschaltung | |

| Kosten | *Beide haben geringere Installationskosten im Vergleich zu einzelnen Ventilbaugruppen

*Durch die Einzelkörperkonstruktion sind die Anforderungen an die zerstörungsfreie Prüfung (NDE) bzw. die Kosten vernachlässigbar, z. B.: PMI, MPE, DPE *Monoflansche sind aufgrund der Öffnungsgröße in der Regel günstiger als Keybloks |

|

Was ist ein Druckverschlussventil?

Die Druckdichtungskonstruktion wird für Ventile für Hochdruckanwendungen verwendet, die typischerweise über 170 bar liegen. Das einzigartige Merkmal der Druckdichtungshaube besteht darin, dass die Dichtung der Körper-Haube-Verbindungen besser wird, wenn der Innendruck im Ventil zunimmt, im Vergleich zu anderen Konstruktionen, bei denen der Anstieg des Innendrucks dazu neigt, Lecks in der Körper-Haube-Verbindung zu verursachen.

Standardkonstruktionsmerkmale

Druckdichtes Schieberventil

FLEXIBLES KEILDICHTUNGSDESIGN

Der flexible Keil ist ein einteiliger, vollständig geführter Gusskeil mit einer zentralen Nabe, die es den Sitzflächen ermöglicht, sich relativ zueinander zu bewegen und so die Verformung der Gehäusesitze aufgrund von Wärmeausdehnung oder Rohrleitungslasten auszugleichen. Sitzring und Keilsitzfläche sind in einem Winkel von 9° zur Vertikalen angeordnet, um den Gleitkontakt von Keil und Sitzring beim Öffnen und Schließen zu minimieren.

Die Keilwirkung sorgt für eine dichte Abdichtung bei niedrigen Differenzdrücken. Die flexible Keilkonstruktion verhindert ein Feststecken oder Festfressen des Keils bei Anwendungen, bei denen das Ventil im kalten Zustand geschlossen und im heißen Zustand geöffnet werden kann. Die Sitzflächen sind mit Stellite®6 gepanzert, um eine hohe Lebensdauer bei sehr hohen Differenzdrücken zu gewährleisten.

PARALLEL-SCHLITTENDESIGN

Das Tor ist eine geteilte Konstruktion mit zwei federbelasteten Scheiben, die durch einen Torhalter mit einer Korrosionsschutzfeder zusammengehalten werden, um beim Schließen eine anfängliche Aktivierung zu gewährleisten. Die Dichtheit des Tors wird durch den primären Flüssigkeitsdruck gewährleistet, der auf den nachgeschalteten Ventilsitz wirkt. Es gibt keine Keilwirkung oder zusätzliche Belastung der Ventilsitze, was zu einem erheblich geringeren Betriebsdrehmoment führt. Beim Schließen befindet sich an der Unterseite des Tors eine Abschrägung, die es zwischen die Ventilsitze führt und die Feder wieder zusammendrückt. Die Sitzflächen sind mit Stellite®6 gepanzert, um eine hohe Zyklenfestigkeit bei sehr hohen Differenzdrücken zu gewährleisten.

Druckdichtes Durchgangsventil

SITZDESIGN IN GERADER UND Y-FORM

Alle DSI-Absperrventile verwenden ein Sitzdesign, das aus einer geführten Scheibe besteht, die vollständig mit dem Sitz abdichtet und so eine dichte Abdichtung gewährleistet. Die Sitzflächen sind mit Stellite®6 gepanzert, um die Lebensdauer zu verlängern.

Alle DSI-Absperrventile sind unidirektional.

Rückschlagventil mit Druckdichtung

SWING CHECK UND KIPPSCHEIBE

Druckdichte Rückschlagventile sind für die Zuverlässigkeit bei Hochgeschwindigkeitsanwendungen ausgelegt, um einen Rückfluss zu verhindern. Die Rückschlagventile sind für den Betrieb in vertikalen Aufwärtsströmungen oder horizontalen Rohrleitungen ausgelegt. Die Sitzflächen sind mit Stellite®6 gepanzert, um eine lange Lebensdauer zu gewährleisten.

Das Schwingrückschlagventil bietet einen höheren Durchflusskoeffizienten als ein Kippscheibenventil mit größerem Durchflussquerschnitt. Das Kippscheibenventil ist ein schlagfestes Ventil.

Druckdichtungsdesign

A/B – Tendenz der Motorhaube, sich bei Druckänderungen nach oben oder unten zu bewegen

C – Systemdruck

D – Dichtkräfte durch Druck

Je höher der Innendruck, desto größer die Dichtkraft. Eine einfache Demontage ist möglich, indem die Haubenbaugruppe in den Körperhohlraum gesteckt und die vierteiligen Druckringe mit einem Druckstift herausgetrieben werden.

Verschraubte Hauben vs. Druckdichtungen

Um das Konzept der Druckdichtung besser zu verstehen, vergleichen wir den Dichtungsmechanismus zwischen Gehäuse und Ventildeckel mit verschraubten Ventildeckeln und Druckdichtungen. Abbildung 1 zeigt das typische Ventil mit verschraubtem Ventildeckel. Gehäuseflansch und Ventildeckelflansch sind durch Bolzen und Muttern miteinander verbunden, wobei zwischen den Flanschflächen eine Dichtung mit geeignetem Design/Material eingesetzt wird, um die Abdichtung zu erleichtern. Bolzen/Muttern/Schrauben werden in einem vom Hersteller festgelegten Muster mit vorgeschriebenen Drehmomenten angezogen, um eine optimale Abdichtung zu erzielen. Mit steigendem Systemdruck steigt jedoch auch das Risiko von Leckagen durch die Verbindung zwischen Gehäuse und Ventildeckel.

Sehen wir uns nun die Druckdichtungsverbindung im Detail in Abb. 2 an. Beachten Sie die Unterschiede in den jeweiligen Gehäuse-/Oberteil-Verbindungskonfigurationen. Die meisten Druckdichtungskonstruktionen enthalten „Oberteil-Aufnahmebolzen“, um das Oberteil hochzuziehen und gegen die Druckdichtungsdichtung abzudichten. Dadurch entsteht wiederum eine Abdichtung zwischen der Dichtung und dem Innendurchmesser (ID) des Ventilkörpers.

Ein segmentierter Druckring hält die Last aufrecht. Das Schöne an der Druckdichtungskonstruktion ist, dass mit zunehmendem Systemdruck auch die Last auf die Haube und dementsprechend auf die Druckdichtungsdichtung steigt. Daher verringert sich bei Druckdichtungsventilen mit zunehmendem Systemdruck das Risiko einer Leckage durch die Verbindung zwischen Gehäuse und Haube.

Dieser Konstruktionsansatz bietet deutliche Vorteile gegenüber verschraubten Haubenventilen in Hauptdampf-, Speisewasser-, Turbinen-Bypass- und anderen Kraftwerksystemen, die Ventile erfordern, die den Herausforderungen von Hochdruck- und Temperaturanwendungen gewachsen sind.

Doch mit den Jahren, als die Betriebsdrücke/-temperaturen anstiegen und Spitzenlastkraftwerke gebaut wurden, richtete dieser vorübergehende Systemdruck, der die Abdichtung unterstützte, auch verheerende Schäden an der Integrität der Druckdichtungsverbindungen an.

Verwandte Tags:

Zehn Artikel davor und danach