La válvula de fundición está fundida en la válvula, el grado de presión general de la válvula de fundición es relativamente bajo (como PN16, PN25, PN40, pero también hay alta presión, puede ser de 1500LD, 2500LB), la mayor parte del calibre es superior a DN50. Las válvulas forjadas están forjadas. Generalmente se utilizan en tuberías de alta calidad. El calibre es pequeño y generalmente están por debajo de DN50.

¿Qué es el casting?

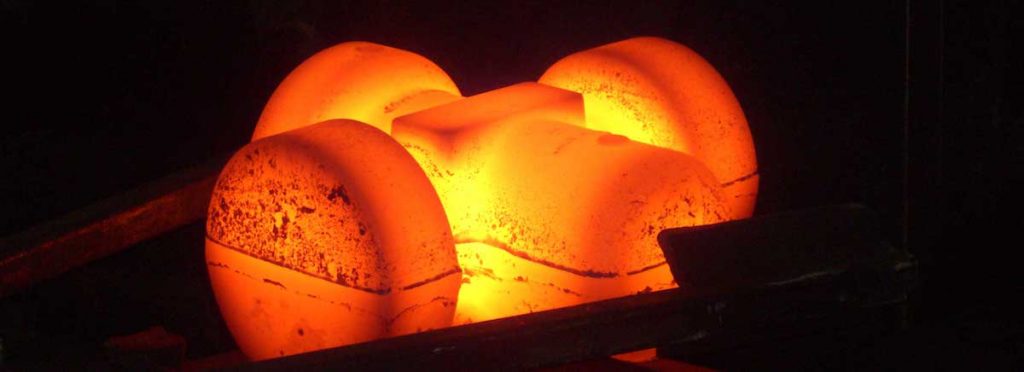

El núcleo de la fundición consiste en calentar el metal componente hasta un estado fundido y verterlo en un molde preparado. Aunque el molde suele ser una matriz, la arena y la fundición a la cera perdida se utilizan a menudo para aleaciones específicas o para piezas con dimensiones y diseño inusuales. Una vez que el metal se enfría hasta alcanzar la forma básica deseada, el metalúrgico termina la pieza con los detalles solicitados por el cliente, ya sea a mano o mediante mecanizado adicional.

La producción de piezas fundidas de piezas en bruto tiene un coste bajo; para formas complejas, especialmente con piezas de cavidades complejas, se puede demostrar más su economía; Al mismo tiempo, tiene una amplia adaptabilidad y buenas propiedades mecánicas integrales.

Pero los materiales necesarios para la producción de piezas de fundición (como metal, madera, combustible, materiales de moldeo, etc.) y los equipos (como hornos metalúrgicos, máquinas mezcladoras de arena, máquinas de moldeo, máquinas para fabricar núcleos, agitadores, granalladoras, hierro fundido) placa, etc.) son más, y producirán polvo, gases nocivos y ruido y contaminarán el medio ambiente.

Historia del casting

La fundición es un tipo de tecnología de trabajo en caliente de metales que tiene una historia de aproximadamente 6000 años. En el año 3200 a. C., aparecieron en Mesopotamia piezas fundidas de ranas de bronce. Entre el siglo 13 a. C. y el siglo 10 a. C., China entró en el apogeo de la fundición de bronce, el proceso alcanzó un nivel bastante alto, como el cuadrado Ding Simuwu de la dinastía Shang que pesa 875 kg, la dinastía de los Estados Combatientes Jinghou Yi Zunpan y la dinastía Han Occidental. El espejo transparente son los productos representativos de la fundición antigua. Las primeras piezas fundidas estuvieron muy influenciadas por la cerámica, y la mayoría de las piezas fundidas eran herramientas o utensilios para la producción agrícola, la religión, la vida y otros aspectos, con un fuerte color artístico. En el año 513 a. C., China produjo el primer hierro fundido del mundo del que hay registros escritos: el Jin Casting Ding (alrededor de 270 kg). Alrededor del siglo VIII, Europa comenzó a producir hierro fundido. Después de la revolución industrial del siglo XVIII, las piezas fundidas entraron en un nuevo período al servicio de las grandes industrias. En el siglo XX, el rápido desarrollo de la fundición ha desarrollado el hierro dúctil, el hierro fundido maleable, el acero inoxidable con muy bajo contenido de carbono y el cobre de aluminio, el silicio de aluminio, la aleación de aluminio y magnesio, la base de titanio, la aleación a base de níquel y otros materiales metálicos de fundición. e inventó un nuevo proceso para que la fundición gris realice el tratamiento. Después de la década de 1950, se introdujeron nuevas tecnologías como el moldeo a alta presión con arena húmeda, el moldeo con arena de endurecimiento químico, la fabricación de núcleos, el moldeo con presión negativa y otras fundiciones especiales y granallado.

Tipos de fundición

Hay muchos tipos de casting. Según el método de modelado, normalmente se divide en 0 fundición en arena ordinaria, incluido el tipo de arena húmeda, el tipo de arena seca y el tipo de arena de endurecimiento químico 3. (2) fundición especial, materiales de moldeo a presión y se puede dividir en arena mineral natural como principales materiales de moldeo de fundición especial (por ejemplo, fundición a la cera perdida, fundición en molde, fundición en molde de carcasa, fundición a presión negativa, fundición en molde, fundición en molde de cerámica, etc.) y metal como material principal del molde de fundición especial (como fundición en molde de metal, fundición a presión, colada continua, fundición a baja presión, fundición centrífuga, etc.).

Proceso de fundición

El proceso de fundición generalmente incluye: (la fundición (contenedores) hace que el metal líquido sea sólido, la fundición según los materiales se puede dividir en molde de arena, metal, cerámica, barro, grafito, etc., se puede dividir según el uso, desechable, semipermanente y permanente). el tipo y la calidad de la preparación del molde son los principales factores que influyen en la calidad de la fundición. La fusión y el vertido del metal fundido, el metal fundido (aleación de fundición) incluye principalmente hierro fundido, acero fundido y aleaciones no ferrosas fundidas; (3) tratamiento e inspección de la fundición; Tratamiento de fundición, incluida la eliminación de cuerpos extraños del núcleo y de la superficie de la fundición, eliminación del elevador de fundición, rebabas de pulido de pala y otras protuberancias, tratamiento térmico, conformación, tratamiento antioxidante y mecanizado de desbaste de la válvula de la bomba de entrada.

¿Qué es la forja?

Aunque el calentamiento del metal componente también es esencial para la forja, el calentamiento para este método nunca llega a ser tan intenso como para hacer que dicho metal se derrita. En cambio, simplemente se calienta lo suficiente como para que el metalúrgico pueda forjarlo con un martillo o manipularlo de otro modo para convertirlo en un troquel preparado. Para productos más grandes se utilizan prensas gigantes y el método de forjado puede variar dependiendo del producto final deseado; la forja puede ser un proceso de forja en caliente o en frío, por ejemplo, o puede hacer uso de una matriz abierta o cerrada.

Forja: es el uso de maquinaria de forja sobre la presión del tocho de metal, la deformación plástica para obtener ciertas propiedades mecánicas, una cierta forma y tamaño del método de procesamiento de piezas forjadas.

Uno de los dos componentes principales de la forja. A través de la forja se puede eliminar el metal suelto, soldando agujeros, las propiedades mecánicas de las piezas forjadas son generalmente mejores que las de las piezas fundidas del mismo material. Para las piezas importantes con cargas elevadas y condiciones de trabajo severas en maquinaria, se utilizan principalmente piezas forjadas además de placas, perfiles o piezas soldadas con formas simples que se pueden laminar.

Tipos de forja

La forja según el método de conformación se puede dividir en: 0 forja abierta (forja libre). El uso de fuerza o presión para hacer que el metal entre los dos anti-hierro superior e inferior (bloque de yunque) se deforme para obtener las forjas requeridas, principalmente forja manual y forja mecánica. ② Forja en modo cerrado. La pieza en bruto de metal se deforma bajo presión en la cámara de la matriz de forja de una determinada forma, y la forja se puede dividir en forja con matriz, forja en frío, forja rotativa, extrusión, etc. Según la temperatura de deformación, la forja se puede dividir en forja en caliente (la temperatura de procesamiento es superior a la temperatura de recristalización del metal en bruto), forja en caliente (inferior a la temperatura de recristalización) y forja en frío (temperatura normal).

El material de forja es principalmente una variedad de componentes de acero al carbono y acero aleado, seguidos por aluminio, magnesio, titanio, cobre y sus aleaciones. El estado original del material incluye varillas, cadenas de fundición, polvos metálicos y metales líquidos. La relación entre el área de la sección transversal del metal antes de la deformación y el área de la sección del troquel después de la deformación se denomina relación de forjado. La elección correcta de forja que mejorar la calidad del producto y reducir el costo tiene una gran relación.

Proceso de forja

El proceso básico de forja consta de unos pocos pasos tradicionales:

- La materia prima (bloques de acero, lingotes, palanquillas) se corta en partes más pequeñas si es necesario.

- la materia prima se calienta hasta alcanzar la temperatura de forjado requerida (la aplicación de calor es necesaria para que el material sea dúctil y maleable); la temperatura de forjado depende del tipo de metal y se logra colocando el material en un horno;

- Al metal calentado se le da la forma requerida aplicando fuerzas mecánicas (presión).

- la pieza semiacabada se somete a mecanizado, acabado y tratamiento térmico

Al final del proceso, el producto resultante presenta extrema resistencia, tenacidad al impacto y resistencia al desgaste gracias a la recristalización metalúrgica y al refinamiento del grano resultante del tratamiento térmico y mecánico aplicado.

¿Por qué utilizar Castings?

El principal beneficio de la fundición es crear componentes que son demasiado grandes, complejos o inadecuados para la forja. Podemos forjar piezas de hasta 18” de largo y pesos de hasta 100 libras. Pero si necesita un producto final que pese 5000 libras, la fundición sería una opción más adecuada. Entonces usa el casting cuando:

- Tu parte es demasiado grande para falsificarla.

- La pieza es complicada (contáctenos para recibir asesoramiento sobre esto)

- La pieza requiere que se agreguen aleaciones personalizadas

¿Por qué utilizar Forja?

Si su pieza final se puede forjar, debe forjarse. Esto le dará a su pieza mayor resistencia, más consistencia, una estructura de grano más firme y una vida útil más larga. Comuníquese con nuestros ingenieros para ver si la forja es adecuada para su proyecto.

¿Es mejor el fundido o el forjado?

Sin embargo, en general, la fundición tiende a ser la opción menos costosa y más versátil; La forja ofrece resistencia superior y resistencia al desgaste. La cuestión de cuál es mejor depende de las principales prioridades de su proyecto. Si el bajo costo, las aleaciones exóticas y las geometrías complejas son una prioridad, la fundición probablemente sería el camino a seguir. Sin embargo, si se trata de resistencia e integridad estructural, la forja puede ser la mejor opción.

Forjado vs Fundido

| Forjar | Fundición | |

| Integridad estructural | Muy superior en resistencia en comparación con las piezas fundidas. Alto nivel de previsibilidad del material | Los productos tienden a ser más porosos y más susceptibles a romperse en comparación con los forjados. |

| Tolerancia | No es muy adecuado para geometrías muy complejas. | Permite un alto nivel de detalle. Capaz de cumplir con tolerancias estrictas |

| Tamaño del producto | Limitado en cuanto al tamaño y espesor del metal (más grande = más difícil) | Compatible con una amplia gama de tamaños |

| Selección de materiales | La selección de aleaciones es limitada. | Compatible con casi todos los tipos de metal. |

| Operaciones secundarias | Generalmente requiere operaciones secundarias para refinar y terminar el producto según las especificaciones exactas. | Proporciona un producto primario que normalmente requerirá muy pocas operaciones secundarias. |

| Costo | Tiende a ser más rentable para tiradas de producción medianas y grandes. | Generalmente, es menos costoso en comparación con la forja, pero depende del método de fundición específico utilizado. |

Etiquetas relacionadas :

Diez artículos antes y después

Noticias – válvula de bola flotante | fabricante de válvulas industriales

Noticias – Válvula de retención | fabricante de válvulas industriales

Noticias – Actuadores eléctricos y neumáticos | fabricante de válvulas industriales

Noticias – ¿Qué es la válvula de bola? fabricante de válvulas industriales