Qu'est-ce qu'une vanne monobride ?

Les vannes monobride sont utilisées pour contrôler le débit de fluides et de gaz dans un système de tuyauterie et sont disponibles dans différents matériaux, formes et tailles. La vanne monobride est un type de vanne qui contient une, deux ou trois vannes à pointeau montées dans un corps à bride de forme compacte. Les vannes à pointeau monobride permettent une réduction des dimensions, du volume et du poids. Les vannes monobride Slimline réduisent également les points de fuite potentiels. Les fabricants de vannes monobride recommandent ces brides en raison de leurs performances améliorées et de leurs normes de sécurité. De plus, ils réduisent également le stress dû à la charge et aux vibrations.

Comment fonctionne une vanne de purge double bloc ?

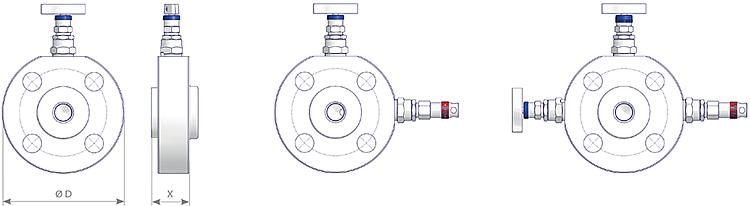

Les corps monobride sont percés à l’intérieur de trous qui relient les chambres de vanne annulaires.

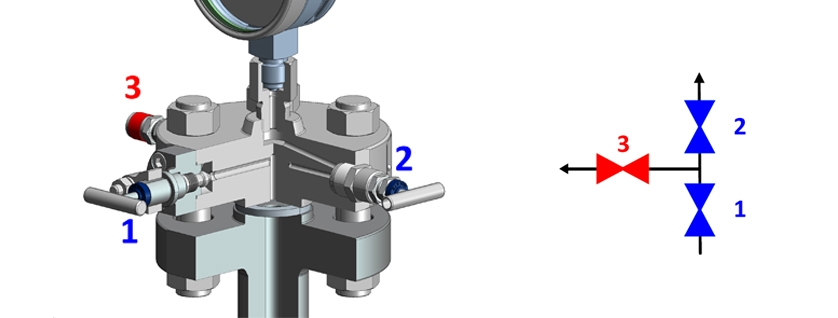

L'image suivante illustre le processus au sein d'une monobride DBB :

Le flux entre dans la monobride depuis le pipeline et s'arrête en dessous de la première vanne d'arrêt [1] ;

Lorsque la première vanne d'arrêt [1] s'ouvre, le flux se dirige vers la deuxième vanne d'arrêt [2] ; lorsque la vanne [2] est ouverte, l'instrument est ainsi connecté à la ligne process ;

Lorsque la première vanne d'arrêt [1] est fermée, le fluide emprisonné entre la vanne et l'instrument peut être évacué via la vanne de ventilation [3] via la sortie de ventilation. Les deux vannes d'arrêt [1, 2] sont dans une position inclinée, ce qui permet au débit de les traverser.

Les deux vannes d'arrêt permettent une meilleure isolation du processus : dans le cas où la première vanne d'arrêt n'isole pas correctement le fluide, la seconde agira comme moyen de sécurité contre les fuites accidentelles. Dans certains cas, les spécifications du client ne permettent pas au fluide d'être en contact avec l'instrument lorsqu'il n'est pas en train de mesurer. C'est pourquoi le fluide doit être évacué via la conduite de ventilation. Dans d'autres cas – grâce à la conduite de ventilation – les instruments peuvent être facilement calibrés sans les démonter de la conduite.

Caractéristiques et avantages

- Grande variété de matériaux optionnels standard et de choix de prises, ce qui signifie que vous pouvez choisir le style dont vous avez besoin directement dans le catalogue

- Le corps monobloc signifie une conception compacte avec des points de fuite très faibles

- Ces vannes monobride utilisent la technologie de pointe de tige non rotative. Lorsque la pointe de la tige entre en contact avec le joint, elle empêche la rotation, arrêtant ainsi les rayures croisées et les fuites finales qui peuvent survenir avec toutes les tiges à bille.

- Garniture 4 anneaux PTEE style Chevron, ou jeu multi-anneaux de gasoil bordé d'étalon graphite. Ces ensembles d'emballage standard sont vérifiés par un tiers pour dépasser de plus de cinq fois les normes d'émission US EPA 40 CFR soixante. Moins de probabilité de fuite signifie moins de danger.

- Classe ANSI de fermeture métal sur métal de qualité supérieure. Les critères VI imposent la directive matériel.

Quelle est la différence entre les vannes Monobride et les vannes Keyblok ?

Les vannes monobride et les vannes Keyblok sont deux types de vannes d'isolement primaires utilisées pour isoler le fluide de procédé d'un emplacement donné, souvent à des fins de sécurité ou de maintenance. Ils sont généralement installés dans une boucle de raccordement d'instruments en tant que « vanne de prélèvement » ou « première vanne » de la conduite de flux de processus. Cela isole en toute sécurité les dispositifs d'instrumentation des fluides du procédé tout en respectant les codes de classe de tuyauterie et les exigences standard en matière de vannes. Les vannes monobride et Keyblok peuvent être configurées pour être utilisées dans de nombreuses applications, notamment l'isolation d'instruments, l'isolation de jauge/pression, la vidange d'instruments et l'injection/échantillonnage de produits chimiques.

Bien que les deux types de vannes remplissent un objectif similaire, elles présentent certaines différences et applications distinctes répertoriées ci-dessous :

| Type monobride | Type de clavier | |

| Taille d'alésage | 3/8″~2″ | |

| Type de vanne et de chapeau | Modèle de style globe

*Tige à extrémité sphérique montante *Connexion vissée ou boulonnée *Mer Intégrale |

Robinet à tournant sphérique de type flottant

*Siège en métal ou souple Modèle de style globe en option *Ventilation *Tige à extrémité sphérique montante *Capot vissé *Siège intégral |

| Types de connexion d'entrée | *À bride | *À bride

*Vissé *Soudé |

| Types de connexion de sortie | *Fileté

*Soudé |

*Fileté

*À bride |

| Type de carrosserie | Style de plaquette compacte à corps forgé | Corps forgé en une, deux ou trois pièces |

| Configurations de vannes | *Bloc

* Bloquer et saigner *Double bloc *Double bloc et purge |

|

| Installation | *Enveloppe compacte

*Poids inférieur *Idéal pour une utilisation sur des hydrocarbures plus légers ou des fluides non colmatants |

*Alésage(s) de plusieurs tailles pouvant être montés sur tige

*Enveloppe compacte par rapport à un assemblage typique de vannes d'isolement multiples standard *Idéal pour une utilisation sur des hydrocarbures plus lourds ou des fluides de colmatage *Disponible pour les prises à distance |

| Qualité | Conforme aux codes et normes de tuyauterie de classe ligne, résistant au feu et étanche aux bulles pour l'arrêt de l'instrument | |

| Coût | *Les deux ont un coût d'installation inférieur à celui des ensembles de vannes individuels

*La conception à corps unique entraîne des exigences négligeables en matière d'examen non destructif (END)/coût ex : PMI, MPE, DPE *Les mono-brides sont généralement moins chères que les keybloks en raison de la taille de l'orifice. |

|

Qu'est-ce qu'une vanne à joint de pression ?

La construction du joint de pression est adoptée pour les vannes destinées à un service à haute pression, généralement supérieure à 170 bars. La caractéristique unique du joint de pression du chapeau est que l'étanchéité des joints corps-chapeau s'améliore à mesure que la pression interne dans la vanne augmente, par rapport à d'autres constructions où l'augmentation de la pression interne a tendance à créer des fuites dans le joint corps-chapeau.

Caractéristiques de construction standard

Vanne à opercule à joint de pression

CONCEPTION D'ÉTANCHÉITÉ FLEXIBLE

La cale flexible est une cale moulée monobloc entièrement guidée avec un moyeu central pour permettre aux faces d'assise de se déplacer les unes par rapport aux autres, compensant ainsi la distorsion des sièges du corps due à la dilatation thermique ou aux charges de tuyauterie. L'anneau de siège et la face d'assise de la cale sont réglés à un angle de 9° par rapport à la verticale pour minimiser le contact coulissant de la cale et de l'anneau de siège pendant l'ouverture et la fermeture.

Les actions de calage contribuent à assurer une étanchéité parfaite dans les services à faible pression différentielle. La construction flexible en coin résiste au coincement ou au grippage dans les services où la vanne peut être fermée à froid et ouverte à chaud. Les surfaces d'appui sont recouvertes de Stellite®6 pour offrir une capacité de cycle de vie élevée dans des services à très haute pression différentielle

CONCEPTION DE GLISSIÈRE PARALLÈLE

Le portail est une conception divisée utilisant deux disques chargés par ressort et maintenus ensemble par un support de portail avec un ressort de réserve de corrosion pour fournir une énergie initiale une fois fermé. L'étanchéité du siège dépend de la pression du fluide primaire agissant sur le siège aval. Il n'y a pas d'action de coincement ni de charge supplémentaire sur les sièges, ce qui entraîne un couple de fonctionnement considérablement inférieur. Lors de la fermeture, il y a un biseau au bas du portail pour le guider entre les sièges et recomprimer le ressort. Les surfaces d'appui sont recouvertes de Stellite®6 pour offrir une capacité de cycle élevée dans des services à pression différentielle très élevée.

Robinet à soupape à joint de pression

CONCEPTION DE SIÈGES DROITS ET EN Y

Tous les robinets à soupape DSI utilisent une conception de siège composée d'un disque guidé qui se ferme entièrement avec le siège pour assurer une étanchéité parfaite. Les surfaces des sièges sont recouvertes de Stellite®6 pour augmenter le cycle de vie.

Tous les robinets à soupape DSI sont unidirectionnels.

Clapet anti-retour à joint de pression

CONTROLE DE SWING ET DISQUE D'INCLINAISON

Les clapets anti-retour à joint sous pression sont conçus pour la fiabilité dans les applications de service à grande vitesse afin d'éviter le reflux. Les clapets anti-retour sont conçus pour fonctionner soit dans des conduites verticales à flux ascendant, soit dans des conduites horizontales. Les surfaces des sièges sont recouvertes de Stellite®6 pour offrir une capacité de cycle de vie élevée.

La conception à clapet pivotant offre un coefficient de débit plus élevé qu'une conception à disque inclinable avec une zone de débit plus élevée. Le disque inclinable est de conception anti-claquement.

Conception de joint de pression

A/B – Tendance du capot à monter ou descendre lorsque la pression change

C – Pression du système

D – Forces d’étanchéité dues à la pression

Plus la pression interne est élevée, plus la force d’étanchéité est grande. Un démontage facile est rendu possible en laissant tomber l'ensemble capot dans la cavité du corps et en chassant les anneaux de poussée à quatre segments au moyen d'une goupille poussoir.

Chapeaux boulonnés vs joints à pression

Pour mieux comprendre le concept de conception des joints sous pression, comparons le mécanisme d'étanchéité corps-chapeau entre les chapeaux boulonnés et les joints sous pression. La figure 1 représente une vanne à chapeau boulonné typique. La bride du corps et la bride du chapeau sont reliées par des goujons et des écrous, avec un joint de conception/matériau approprié inséré entre les faces de la bride pour faciliter l'étanchéité. Les goujons/écrous/boulons sont serrés aux couples prescrits selon un modèle défini par le fabricant pour assurer une étanchéité optimale. Cependant, à mesure que la pression du système augmente, le risque de fuite à travers le joint corps/capot augmente également.

Examinons maintenant le joint d'étanchéité à pression détaillé sur la figure 2. Notez les différences dans les configurations respectives du joint corps/capot. La plupart des conceptions de joints à pression intègrent des « boulons de fixation du capot » pour tirer le capot vers le haut et le sceller contre le joint d'étanchéité à pression. Cela crée à son tour un joint entre le joint et le diamètre intérieur (ID) du corps de vanne.

Un anneau de poussée segmenté maintient la charge. La beauté de la conception du joint de pression réside dans le fait qu'à mesure que la pression du système augmente, la charge sur le chapeau et, par conséquent, le joint d'étanchéité de pression augmente également. Par conséquent, dans les vannes à joint sous pression, à mesure que la pression du système augmente, le risque de fuite à travers le joint corps/chapeau diminue.

Cette approche de conception présente des avantages distincts par rapport aux vannes à chapeau boulonnées dans les systèmes principaux de vapeur, d'eau d'alimentation, de dérivation de turbine et d'autres systèmes de centrales électriques nécessitant des vannes capables de relever les défis inhérents aux applications à haute pression et température.

Mais au fil des années, à mesure que les pressions/températures de fonctionnement augmentaient et avec l'avènement des usines de pointe, cette même pression transitoire du système qui aidait à l'étanchéité a également fait des ravages dans l'intégrité des joints d'étanchéité sous pression.

Balises associées :

Dix articles avant et après