Bei der Auswahl von Ventilen für industrielle Anwendungen gibt es zwei gängige Optionen Absperrschieber und Messerventile. Beide können für die Ein- und Ausschaltung von Flüssigkeiten verwendet werden, aber sie haben einige wichtige Unterschiede, die sie für bestimmte Anwendungen besser geeignet machen. Wie entscheiden Sie also, ob ein Schieber oder ein Plattenschieber das Richtige für Ihren Prozess ist?

Ich vergleiche diese beiden Absperrventiltypen Kopf an Kopf, damit Sie eine fundierte Entscheidung auf der Grundlage Ihrer spezifischen Bedürfnisse treffen können. Wir werden uns ansehen, wie sie funktionieren, welche Vor- und Nachteile sie haben, und Beispiele für Anwendungen nennen, bei denen sich jedes Ventil auszeichnet.

Inhaltsübersicht

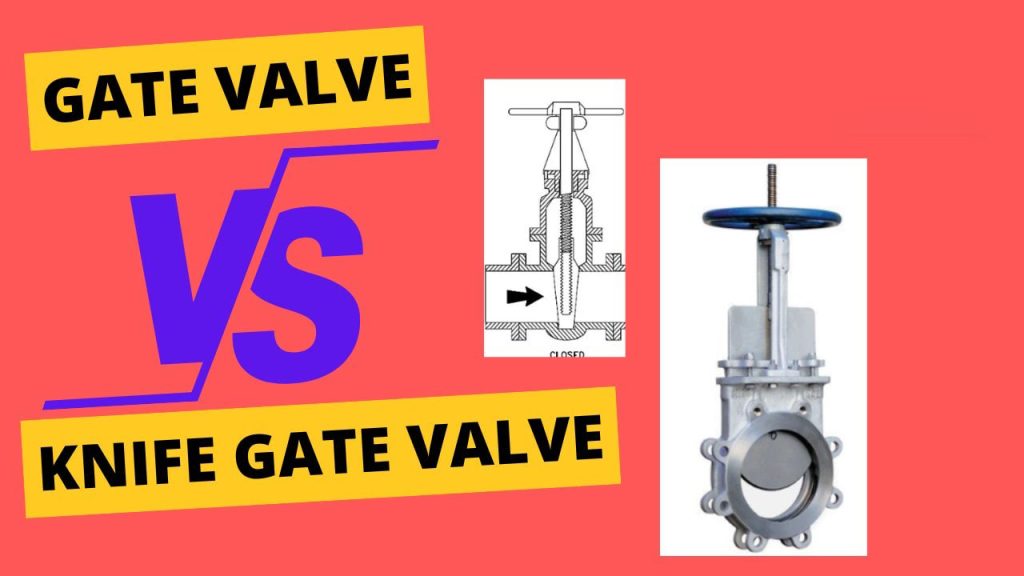

Funktionsweise von Schiebern und Plattenschiebern

Schauen wir uns zunächst die Grundlagen an, wie jedes dieser Ventile den Flüssigkeitsstrom steuert.

Konstruktion und Betrieb von Absperrschiebern

A Absperrschieber besteht aus einem flachen Verschlusselement (Schieber), das zwischen zwei parallelen Sitzen gleitet, um den Durchfluss zu stoppen oder zu ermöglichen. Der Schieber hat eine Öffnung, die der vollen Bohrung des Ventilkörpers entspricht, wenn er geöffnet ist.

Gängige Schieberkonstruktionen sind:

- Keilverschluss: Das Tor hat abgewinkelte Kanten, die keilförmig an den entsprechenden Sitzen anliegen, um eine dichte Abdichtung zu gewährleisten.

- Parallelschieber: Der Schieber bewegt sich zwischen parallelen Flachsitzen. Meistens für Niederdruckanwendungen verwendet.

- Flexibles Keiltor: Der Schieber besteht aus einem biegsamen Material, das gegen Metallsitze abdichtet. Kann besser mit Feststoffen umgehen als andere Absperrschieber.

Um einen Schieber zu öffnen und zu schließen, hebt oder senkt man die Gewindespindel, um den Schieber zwischen den Sitzen nach oben oder unten zu schieben. Schieber werden hauptsächlich als Ein/Aus-Ventile und nicht zur Drosselung des Durchflusses verwendet.

Konstruktion und Betrieb von Stoffschiebern

A Messerklappe verwendet einen Metallschieber mit einer geschliffenen Unterkante, um die Flüssigkeit zu durchschneiden. Wenn der Schieber angehoben wird, hebt sich das "Messer" mit der geschärften Kante aus dem Sitz und lässt die Flüssigkeit durch die gesamte Bohrung fließen.

Der Hauptvorteil eines Messerschiebers besteht darin, dass die scharfe untere Schieberkante Feststoffe, Fasern oder Ablagerungen durchschneiden kann, die sich andernfalls zwischen Schieber und Sitz verklemmen und ein vollständiges Schließen verhindern könnten. Dadurch eignen sich Plattenschieber besonders gut für Flüssigkeiten wie Abwasser oder Schlämme.

Zum Öffnen und Schließen eines Plattenschiebers wird die Gewindespindel um eine Vierteldrehung gedreht, um den Schieber anzuheben oder abzusenken. Wie bei Schiebern dienen auch Plattenschieber hauptsächlich als Auf/Zu-Ventile.

Vergleich Schieber vs. Messerschieber

Nachdem Sie nun die grundlegenden Ventiltypen kennen, finden Sie hier einen detaillierten Vergleich der einzelnen Merkmale:

Ventilgehäuse Design

- Schieber haben in der Regel größere und schwerere Gehäuse als Plattenschieber. Sie werden in der Regel aus Materialien wie Gusseisen oder Stahl hergestellt und sind für robuste industrielle Prozesse ausgelegt.

- Plattenschieber haben dünnere Gehäuse, um die schärfere Schieberkonstruktion aufzunehmen, wodurch sie viel leichter sind. Übliche Gehäusematerialien sind Gusseisen, Edelstahl oder Aluminium.

Druckstufen

- Sie finden Schieber in Druckklassen von 150 psi bis 4500+ psi. Dadurch sind sie für eine Vielzahl von industriellen Druckanwendungen geeignet.

- Plattenschieber haben in der Regel niedrigere Druckstufen als Schieber, im Bereich von 100-500 psi. Die Konstruktion des Plattenschiebers begrenzt die Hochdruckfähigkeit.

Durchflussrichtung

- Die meisten Schieber sind bidirektional, d. h., der Durchfluss kann in beide Richtungen durch das Ventil fließen.

- Plattenschieber sind in der Regel unidirektional, d. h. der Durchfluss erfolgt nur in eine Richtung. Dies entspricht der geschliffenen Kante der Schieberkonstruktion.

Verfügbare Größen

- Absperrschieber gibt es in Größen von 1/2" bis zu massiven 72"+ Rohrleitungen. Hier finden Sie Schieberlösungen für alle gängigen Rohrdurchmesser.

- Plattenschieber reichen in der Regel von 2" bis 48". Ihre Nischenanwendung bedeutet, dass sich die Dimensionierung nicht auf die größten Schiebergrößen erstreckt.

Industriestandards

- Schieber werden nach ANSI- oder API-Normen hergestellt, die Materialien, Druckklassen, Prüfverfahren usw. festlegen. Das macht sie zuverlässig und austauschbar.

- Messerarmaturen folgen eigenen Standards, die je nach Hersteller variieren können. Möglicherweise müssen Sie Ersatzteile von Ihrem ursprünglichen Lieferanten beziehen.

Typische Anwendungen

Nachdem Sie nun die wichtigsten Unterschiede in der Konstruktion von Ventilen kennen, fragen Sie sich, wo Schieber und Plattenventile am häufigsten eingesetzt werden?

Industrielle Anwendungen für Schieberventile

Schieber eignen sich hervorragend für die allgemeine Ein- und Ausschaltsteuerung in vielen Branchen:

- Wasser- und Abwasseraufbereitung

- Öl- und Gaspipelines

- Chemische Verarbeitungsbetriebe

- Kraftwerke

- Produktionsanlagen

Schieber sind in den meisten Industrieanlagen und Einrichtungen zu finden, die Flüssigkeiten durch Rohre leiten. Absperrschieber bis zu einer Größe von 12" oder größer können manuell betätigt werden, während automatische Antriebe häufig größere Größen antreiben.

Industrielle Anwendungen für Messerventile

Während die Anwendungsbereiche für Schieber breit gefächert sind, zeichnen sich Plattenschieber durch besondere Einsatzmöglichkeiten aus:

- Kläranlagen: Messerschieber bewältigen feststoffbeladene Ströme mit weniger Verstopfungen.

- Zellstoff- und Papierfabriken: Die Messerklappe durchtrennt die Zellstofffasern, um eine positive Absperrung zu erreichen.

- Lebensmittelverarbeitung: Ermöglicht die Handhabung von viskosen Flüssigkeiten oder Flüssigkeiten mit Partikeln.

- Bergbau: Kontrolliert abrasive Mineralschlämme und Abraumleitungen.

- Ölförderung: Verarbeitet Rohöl mit hohem Feststoffgehalt.

Bei Prozessen mit fadenförmigen, faserigen oder mit Verunreinigungen gefüllten Flüssigkeiten ist ein Plattenschieber daher in der Regel die bessere Wahl als ein Absperrschieber.

Vor- und Nachteile von Schieberventilen gegenüber Messerventilen

Um die charakteristischen Unterschiede zusammenzufassen:

Absperrschieber Profis

- Breite Druck- und Temperaturbereiche

- Bidirektionale Strömung in den meisten Ausführungen

- Erhältlich in einer Vielzahl von größeren Größen

- Entspricht den wichtigsten Industriestandards

Absperrschieber Nachteile

- Größere Neigung zum Verklemmen durch Verunreinigungen in Flüssigkeiten

- Schweres Gewicht in größeren Größen

Messerklappe Profis

- Messerkantenanschnitt schneidet durch Feststoffe

- Kompakte Leichtbauweise

- Leicht zu automatisieren mit Aktoren

- Geringere Anschaffungskosten als ein Schieber

Messerschieber Nachteile

- Niedrige Druckstufe begrenzt Anwendungen

- Vorwiegend unidirektionaler Fluss

- Muss proprietäre Ersatzteile beschaffen

Die Wahl zwischen einem Messerschieber und einem Schieberventil

Bei der Auswahl des richtigen Ventiltyps für Ihre Anwendung sollten Sie Folgendes beachten:

- Erforderlicher Druck- und Temperaturbereich

- Vorhandensein von Feststoffen, Fasern oder Ablagerungen in Flüssigkeiten

- ob der Fluss uni- oder bidirektional ist

- Abmessungen der Rohrleitungsventile verfügbar

- Kostenbeschränkungen

Das Verständnis dieser Hauptunterschiede wird Ihnen helfen, die optimale Wahl zwischen der Installation eines Standardschiebers und eines speziellen Plattenschiebers zu treffen. Durch die Zusammenarbeit mit einem sachkundigen Armaturenlieferanten können Sie sicherstellen, dass Sie die richtige Armaturentechnologie für Ihre spezifischen Prozessflüssigkeiten und Betriebsbedingungen wählen.