Edelstahl 316 hat eine bessere Korrosionsbeständigkeit als Edelstahl 304 und weist eine gute Korrosionsbeständigkeit bei der Herstellung von Zellstoff und Papier auf. Darüber hinaus ist Edelstahl 316 auch beständig gegen Erosion durch Meeresluft und aggressive Industrieatmosphären.

Im Allgemeinen unterscheiden sich Edelstahl 304 und Edelstahl 316 kaum hinsichtlich der chemischen Beständigkeit, sie unterscheiden sich jedoch in bestimmten Medien.

Der ursprünglich entwickelte Edelstahl war 304. In bestimmten Fällen ist dieses Material anfällig für Lochkorrosion. Eine zusätzliche Erhöhung des Molybdänanteils um 2-3% verringert diese Empfindlichkeit, wodurch 316 entsteht. Darüber hinaus kann das zusätzliche Molybdän auch die Korrosion bestimmter heißer organischer Säuren verringern.

Edelstahl 316 ist fast zum Standardmaterial für die Lebensmittel- und Getränkeindustrie geworden. Aufgrund des weltweiten Molybdänmangels und des hohen Nickelgehalts in Edelstahl 316 ist der Preis von Edelstahl 316 höher als der von Edelstahl 304.

Lochkorrosion ist ein Phänomen, das hauptsächlich durch Ablagerungskorrosion auf Edelstahloberflächen aufgrund von Sauerstoffmangel bei der Bildung einer Chromoxid-Schutzschicht verursacht wird.

Besonders bei kleinen Ventilen besteht die Möglichkeit von Ablagerungen auf den Ventil Die Platte ist klein, daher kommt Lochkorrosion selten vor.

In allen Arten von wässrigen Medien (destilliertes Wasser, Trinkwasser, Flusswasser, Kesselwasser, Meerwasser usw.) weisen Edelstahl 304 und Edelstahl 316 nahezu die gleiche Korrosionsbeständigkeit auf. Sofern der Chloridionengehalt im Medium nicht sehr hoch ist, ist Edelstahl 316 besser geeignet.

In den meisten Fällen ist die Korrosionsbeständigkeit von Edelstahl 304 und Edelstahl 316 nicht sehr unterschiedlich, in einigen Fällen kann sie jedoch stark variieren und eine spezifische Analyse ist erforderlich. Im Allgemeinen Ventil Anwender sollten sich darüber im Klaren sein, dass sie das Material des Behälters und des Rohrs entsprechend der Beschaffenheit des Mediums auswählen sollten. Wir empfehlen dem Anwender keine Materialien.

SS316 und SS316L Hitzebeständigkeit:

Edelstahl 316 weist eine gute Oxidationsbeständigkeit bei intermittierender Verwendung unter 1600 °C und Dauerverwendung unter 1700 °C auf. Im Temperaturbereich von 800 bis 1575 Grad ist es vorzuziehen, Edelstahl 316 nicht dauerhaft zu verwenden. Wenn Edelstahl 316 jedoch dauerhaft außerhalb dieses Temperaturbereichs verwendet wird, weist der Edelstahl eine gute Hitzebeständigkeit auf. Edelstahl 316L weist eine bessere Beständigkeit gegen Karbidausfällung auf als Edelstahl 316 und kann im obigen Temperaturbereich verwendet werden.

Wärmebehandlung:

Das Glühen erfolgt bei einer Temperatur im Bereich von 1850 bis 2050 Grad, gefolgt von Schnellglühen und Schnellabkühlen. Edelstahl 316 kann nicht durch Wärmebehandlung gehärtet werden.

SS316- und SS316L-Schweißen:

Edelstahl 316 hat gute Schweißeigenschaften. Zum Schweißen von Edelstahl 316 können alle Standardschweißverfahren verwendet werden. Beim Schweißen können je nach Anwendung Füllstäbe oder Schweißstäbe aus Edelstahl 316Cb, 316L oder 309Cb verwendet werden. Für eine optimale Korrosionsbeständigkeit muss der geschweißte Abschnitt aus Edelstahl 316 nach dem Schweißen geglüht werden. Wenn Edelstahl 316L verwendet wird, ist kein Glühen nach dem Schweißen erforderlich.

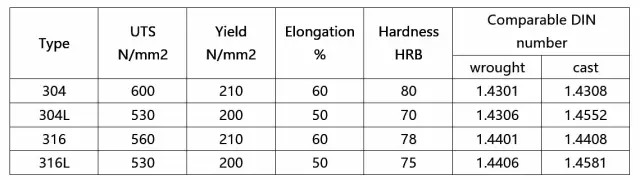

SS304, SS304L, SS316, SS316L Mechanische Eigenschaften:

Von allen Stählen hat austenitischer Edelstahl die niedrigste Streckgrenze. Aus Sicht der mechanischen Eigenschaften ist austenitischer Edelstahl daher nicht das beste Material für den Ventilschaft. Um eine gewisse Festigkeit zu gewährleisten, wird der Durchmesser des Ventilschafts vergrößert. Die Streckgrenze kann nicht durch Wärmebehandlung erhöht werden, kann aber durch Kaltverformung verbessert werden.

Magnetische Eigenschaft:

Aufgrund der breiten Anwendung von austenitischem Edelstahl entsteht der falsche Eindruck, dass alle rostfreien Stähle nicht magnetisch sind. Austenitischer Edelstahl kann als nicht magnetisch angesehen werden, wie dies bei gehärtetem Schmiedestahl der Fall ist. Durch Kaltverformung verarbeiteter Edelstahl 304 ist jedoch etwas magnetisch. Bei Gussstahl ist austenitischer Edelstahl 100% nicht magnetisch.

Kohlenstoffarmer Edelstahltyp:

Die Korrosionsbeständigkeit von austenitischem Edelstahl beruht auf der Chromoxid-Schutzschicht, die sich auf der Metalloberfläche bildet. Wenn das Material auf eine Temperatur zwischen 450 °C und 900 °C erhitzt wird, ändert sich die Struktur des Materials und es bildet sich Chromkarbid entlang der Kanten des Kristalls. Somit kann sich am Rand des Kristalls keine Chromoxid-Schutzschicht bilden, was zu einer Verringerung der Korrosionsbeständigkeit führt. Diese Art der Korrosion wird als „intergranulare Korrosion“ bezeichnet.

Daher wurden Edelstahl 304L und Edelstahl 316L entwickelt, um dieser Art von Korrosion zu widerstehen. Sowohl Edelstahl 304L als auch Edelstahl 316L haben einen geringeren Kohlenstoffgehalt. Aufgrund des reduzierten Kohlenstoffgehalts entsteht kein Chromkarbid und es tritt keine interkristalline Korrosion auf.

Es ist zu beachten, dass eine höhere Empfindlichkeit gegenüber intergranularer Korrosion nicht bedeutet, dass nicht kohlenstoffarme Materialien anfälliger für Korrosion sind. Diese Empfindlichkeit ist in Umgebungen mit hohem Chlorgehalt ebenfalls höher.

Bitte beachten Sie, dass dieses Phänomen bei hohen Temperaturen (450 ° C – 900 ° C) auftritt. Normalerweise ist das Löten die direkte Ursache für das Erreichen dieser Temperatur. Für gewöhnlich Absperrklappen mit weichem Sitz, die Verwendung von kohlenstoffarmem Edelstahl macht wenig Sinn, da wir die Ventilplatte nicht anschweißen, die meisten Spezifikationen jedoch Edelstahl 304L oder Edelstahl 316L vorschreiben.

Was ist Edelstahl 316?

Edelstahl 316 oder Güteklasse 316, wie er im Volksmund genannt wird, ist eine gängige Edelstahllegierung mit Austeniteigenschaften. Er enthält einen maximalen Kohlenstoffgehalt von 0,08% und einen Molybdängehalt von 2-3%. Das zusätzliche Molybdän ist für seine Korrosionsbeständigkeit, den Einsatz unter sauren Bedingungen sowie seine Beständigkeit gegen Lochfraß und erhöhte Temperaturen verantwortlich.

Eigenschaften von Edelstahl 316

Der Edelstahl 316 ist je nach seinen Eigenschaften für verschiedene Rapid-Prototyping-Verfahren für unterschiedliche Funktionen geeignet. Nachfolgend sind einige seiner wichtigen Eigenschaften aufgeführt:

- Es hat eine hohe Festigkeit, so dass Sie es in verschiedene Formen bringen können, ohne dass es reißt

- Es weist eine hohe Korrosions- und Lochfraßbeständigkeit auf und kann daher zur Herstellung von Materialien verwendet werden, die Chemikalien und Säuren ausgesetzt sind.

- Es verfügt über eine gute Form- und Schweißeigenschaft

- Der Elastizitätsmodul beträgt ca. 193 GPa

- Der Schmelzpunkt liegt zwischen 13710 °C und 13990 °C.

- Die Mindestzugfestigkeit beträgt 515 MPa.

- Seine Dichte beträgt 7,98 g/cm3

Anwendungen von Edelstahl 316

Edelstahl 316 wird zur Herstellung von Produkten verwendet, die in Bereichen eingesetzt werden, in denen Korrosionsbeständigkeit erforderlich ist. Beispiele für solche Anwendungen sind die Herstellung von Wärmetauschern, pharmazeutischen und fotografischen Geräten, Pumpen und Teilen, die ständig der Meeresumwelt ausgesetzt sind. Diese Legierung eignet sich auch für Verdampfer und Apparate für chemische Prozesse.

Was ist Edelstahl 316L?

Edelstahl 316l oder offiziell als Güteklasse 316l bekannt, hat einen geringeren Kohlenstoffgehalt als Edelstahl 316. Er enthält maximal 0,03 Kohlenstoff und Molybdän. Dieser niedrige Kohlenstoffgehalt verringert die Wirkung von Karbidausfällungen bei Blechbearbeitungsprozessen wie Schweißen.

Eigenschaften von Edelstahl 316L

Der Edelstahl 316l ist aufgrund seiner Eigenschaften auch für verschiedene Rapid-Prototyping-Verfahren für unterschiedliche Funktionen geeignet. Nachfolgend sind einige seiner wichtigen Eigenschaften aufgeführt:

- Es hat eine große Kriechfestigkeit

- Es hat eine ausgezeichnete Fähigkeit, verschiedene Formen anzunehmen

- Bei erhöhter Temperatur reißt 316L und hat eine gute Zugfestigkeit

- Die wichtigste Eigenschaft von Edelstahl 316L ist, dass er weniger Kohlenstoff und Molybdän enthält als Stahl 316. Daher ist er im Vergleich zu Stahl 316 korrosionsbeständiger.

Anwendungen von Edelstahl 316L

Edelstahl 316l ist ein häufig verwendetes Material bei der Herstellung von Geräten und Materialien in verschiedenen Branchen, darunter:

- Lebensmittelverarbeitung und chemische Industrie

- Marine

- Schmuck

- Wasseraufbereitungsunternehmen

- Energieerzeugung

Edelstahl 316 vs. 316L: Was ist der Unterschied?

Edelstahl ist eine breite Kategorie von Stahllegierungen, die einen gewissen Anteil Chrom enthalten, der das Metall vor Korrosion und damit verbundenen Schäden schützt. Die Menge an Chrom in der Legierung – sowie die Mengen anderer metallischer Elemente – unterscheiden sich je nachdem, mit welcher Edelstahlvariante Sie arbeiten.

Edelstahl 316 ist eine beliebte Legierung, die Molybdän enthält. Im Gegensatz zu Edelstahl 304, der am häufigsten vorkommenden Edelstahlart, ist er besonders korrosionsbeständig gegenüber Chlorid und anderen Säuren. Dadurch eignet er sich ideal für Außenanwendungen in Meeresumgebungen oder Anwendungen, bei denen das Risiko einer möglichen Chloridbelastung besteht.

316-Stahl gibt es in verschiedenen Varianten, darunter 316L. 316L-Edelstahl enthält weniger Kohlenstoff und Molybdän als typischer 316-Stahl, was den beiden Legierungen unterschiedliche Eigenschaften verleiht. In diesem Artikel werden die grundlegenden Unterschiede zwischen den Legierungen untersucht, damit Sie die für Ihre Anwendung am besten geeignete auswählen können.

Obwohl 316 und 316L große Ähnlichkeiten aufweisen und ihre Preise ungefähr gleich sind, können wir sie auch in ihrer Zusammensetzung, ihren mechanischen Eigenschaften und anderen Aspekten unterscheiden.

1. Zusammensetzung

Der Hauptunterschied zwischen Standard-Edelstahl 316 und SS316L ist die Zusammensetzung. 316 enthält mehr Molybdän als 316L, was zu einer höheren Beständigkeit gegen Lochfraß und Spaltkorrosion und einem besseren Schutz bei Kontakt mit chloridreichen Chemikalien und Säuren führt. Darüber hinaus ist 316L die kohlenstoffarme Variante von 316, da es einen geringeren Kohlenstoffgehalt als 316 hat, während Güteklasse 316H die kohlenstoffreichere Variante ist. Edelstahl Typ 316 enthält bis zu 0,08% Kohlenstoff, während der maximale Kohlenstoffgehalt von Typ 316L 0,03% beträgt. Aufgrund des geringeren Kohlenstoffgehalts ist 316L auch weicher als 316. Was die Prozentsätze anderer Elemente betrifft, unterscheiden sich 316 und 316 kaum.

2. Mechanische Eigenschaften

Vergleichen Sie die mechanischen Eigenschaften von Edelstahl 316 und 316L, einschließlich Streckgrenze, Zugfestigkeit, Dehnung und Härte wie unten angegeben.

3. Anwendung

316L ist die bessere Wahl für Anwendungen oder Herstellungsverfahren, bei denen viel geschweißt werden muss, da der geringere Kohlenstoffgehalt die schädliche Karbidausfällung minimiert. 316 kann jedoch geglüht werden, um Schweißverfall zu verhindern. Und 316L ist die erste Wahl für medizinische Implantate, nicht SS316.

Verwandte Tags:

Zehn Artikel davor und danach